Le diagramme ci-dessous est un schéma simplifié qui montre un modèle typique de vitesses de broche stables. À des vitesses plus élevées, les effets d’amortissement disparaissent et le potentiel de profondeur de coupe plus élevée devient prononcé.

Bien que les copeaux enroulés comme ceux du haut puissent être typiques du fraisage de l’aluminium, les copeaux du bas — résultant d’un taux d’alimentation en pouces par dent plus élevé – suggèrent qu’une charge de copeaux plus lourde peut fournir le moyen le plus économe en énergie de fraiser.

Lorsque l’outil entre dans un coin, il peut couper sur 100% de son diamètre, quelle que soit la profondeur radiale au préalable.

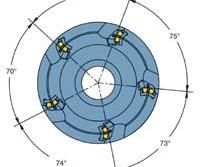

Les fraises à pas différentiel décalent les arêtes de coupe à intervalles irréguliers.

Le bavardage est une vibration autoexcitée. Il résulte de l’interaction entre l’oscillation de l’outil et l’ondulation de la surface. Lorsque l’oscillation et l’ondulation sont en harmonie (à l’extrême gauche), la force de coupe est constante. C’est un endroit idéal. Le pire cas (à l’extrême droite) est lorsque l’oscillation et l’ondulation se déplacent précisément l’une en face de l’autre.

Voici les données des tests de coupe réels utilisés pour trouver la vitesse optimale pour une broche équipée d’un outillage relativement long (L / D = 5). Le sweet spot se produit à 17 000 tr / min. Une fois cette vitesse stable trouvée, des coupes d’essai ont été effectuées à diverses profondeurs radiales.

Ce graphique illustre une partie de la signature vibratoire d’une broche de fraisage réelle. Le graphique est comme une carte topographique, où chaque ligne indique une profondeur de coupe constante. Ces lignes de profondeur vont de 2 mm à 9 mm. Le graphique montre comment à certaines vitesses, la coupe est stable et la force de coupe est faible, tandis qu’à d’autres vitesses, le bavardage domine et la force de coupe maximale est élevée.

Précédent Suivant

L’aluminium est l’un des métaux les plus faciles à usiner. Et aujourd’hui, c’est ce qui rend l’usinage compétitif un défi.

Des vitesses de broche plus rapides affectent toutes les applications de coupe de métaux, mais la vitesse change les règles pour l’aluminium plus que pour les autres métaux. Dans les aciers et les alliages plus durs, la vitesse plus élevée est combinée à une faible profondeur de coupe, laissant inchangées les limites fondamentales du processus. Le taux maximal d’enlèvement du métal est toujours fixé par les limites de performance de l’outillage et de la machine.

L’aluminium, cependant, est unique parmi les métaux les plus usinés en ce sens que la vitesse de broche élevée est souvent associée à des coupes lourdes. Cette combinaison – vitesse et profondeur – fait du bavardage une préoccupation beaucoup plus importante. En conséquence, l’atelier monopolisant l’aluminium à une vitesse de broche élevée ne fait pas face à deux limites de processus, mais à trois. Il y a les limites de la machine et de l’outil comme toujours, et maintenant il y a aussi l’effet limitant imposé par les caractéristiques harmoniques de la broche et du système d’outillage dans son ensemble.

Le résultat principal de ces effets harmoniques est que la vitesse maximale n’est plus la meilleure vitesse en ce qui concerne le taux d’enlèvement du métal. Au lieu de cela, tout processus de fraisage exécuté à environ 15 000 tr / min ou plus est susceptible d’offrir une vitesse de broche optimale, un « sweet spot », où la coupe est nettement plus stable qu’elle ne l’est à la fois à des vitesses plus élevées et plus basses. Cette valeur de régime de point d’équilibre peut permettre de doubler la profondeur de coupe par rapport aux autres vitesses. Il peut permettre de tripler la profondeur de coupe. C’est pourquoi un usinage efficace à grande vitesse de l’aluminium nécessite un type de connaissances — l’analyse vibratoire de base — dont l’atelier n’a peut-être jamais eu besoin auparavant.

Cet article explique comment effectuer cette analyse.

Le retour sur investissement — un taux d’enlèvement de métal plus élevé dans l’aluminium — n’a jamais été aussi précieux. La vitesse ne change pas seulement les règles d’un fraisage efficace, elle augmente également la demande même pour ce travail de fraisage. La liberté actuelle d’usiner l’aluminium plus rapidement a permis de remplacer économiquement de nombreux assemblages coûteux dans des cadres d’avion par des structures sophistiquées usinées d’une seule pièce en billette d’aluminium. Dans de nombreux cas, mieux que 90% du stock d’origine est transformé en copeaux pour fabriquer ces pièces. C’est pourquoi un taux d’enlèvement de métal élevé est si bénéfique.

Un constructeur de machines-outils qui a tout intérêt à aider les ateliers à atteindre ces taux élevés d’enlèvement des métaux est Cincinnati Machine. Le constructeur de Cincinnati, Ohio, propose une gamme de machines-outils à grande vitesse pour le fraisage de l’aluminium. À l’extrémité de cette gamme se trouve la nouvelle gamme de machines horizontales à grande vitesse « Hypermach » de la société pour les pièces de gros avions. Les moteurs linéaires donnent aux modèles Hypermach une vitesse d’avance élevée et une accélération linéaire élevée. Les options de broche incluent un modèle offrant 100 ch et 24 000 tr / min. Pour tirer le meilleur parti de cette machine et d’autres machines haut de gamme, il est essentiel de trouver la bonne vitesse pour chaque application.

Parmi les employés de Cincinnati Machine qui aident les clients dans ce travail, l’ingénieur principal Sinan Badrawy, source d’une grande partie de cet article. Le Dr Badrawy fait partie d’un groupe qu’il appelle la « mafia dynamique », un petit nombre de chercheurs de l’industrie métallurgique (la plupart affiliés à l’Université de Floride à un moment ou à un autre) qui étudient l’analyse des vibrations dynamiques spécifiquement en ce qui concerne l’usinage. Les outils couramment utilisés dans cette recherche comprennent un marteau sensible pour « sonner » la broche comme une cloche, couplé à des capteurs électroniques pour cartographier les vibrations qui en résultent. Les outils mathématiques pour analyser ces vibrations incluent des nombres si éloignés des nombres avec lesquels vous et moi comptons qu’ils sont appelés — littéralement – des nombres imaginaires.

Mais le Dr Badrawy insiste sur le fait que le diagnostic des points sensibles d’un centre d’usinage peut se faire sans aucun de ces outils, et sans diplôme en dynamique.

Par exemple, il existe aujourd’hui un logiciel qui permet de calculer la vitesse de broche optimale pour un processus en écoutant simplement le bavardage sur un microphone relié au PC. Ce logiciel, associé à une découpe d’essai, permet de découvrir les paramètres d’usinage idéaux.

Cependant, une seule coupe de test peut également suffire. Un atelier peut trouver des vitesses de broche et des profondeurs de coupe optimales en utilisant les ressources dont il dispose déjà. L’investissement le plus cher sera probablement le temps passé sur la machine.

La première étape, dit le Dr Badrawy, est de comprendre quelque chose sur la nature de cette vitesse de broche optimale que vous recherchez.

Bavardage démasqué

Vous pouvez penser que le bavardage dans le fraisage est entièrement le produit des arêtes de coupe frappant la pièce — en d’autres termes, bang bang bang, et le bavardage vient de cela.

L’image est en partie correcte, mais il manque quelque chose de fondamental. Le « bang bang bang » décrit une vibration forcée. Le bavardage, d’autre part, est une vibration autoexcitée.

Quelle est la différence ? La même chose que la différence entre une guitare et un violon. Le son d’une guitare provient directement d’une seule impulsion, celle d’un doigt arrachant la corde. Mais le son d’un violon est un son continu qui se nourrit de frottements. Un archet passe au-dessus de la corde, et le son se développe à partir de la résonance harmonique qui en résulte.

De la même manière, le bavardage dans l’usinage n’est pas le résultat d’un « arrachage » des arêtes de coupe, mais est plutôt le résultat de l’interaction continue entre ces impacts et la surface déjà usinée. Cette surface préalablement usinée présente une ondulation résultant du passage précédent. Même si la surface semble lisse comme un miroir, l’ondulation est là. La vibration des arêtes de coupe frappant la pièce est l’un des composants du bavardage, et cette ondulation en est l’autre.

Le point d’équilibre est une vitesse à laquelle ces deux composants s’harmonisent. Le bavardage est à son pire lorsque le contraire est vrai — lorsque les vibrations des arêtes de coupe se déplacent comme l’image miroir de l’ondulation de la surface. (Voir le diagramme) Dans le langage de l’analyse vibratoire, cette condition est « déphasée de 180 degrés. »La condition idéale (également représentée sur le schéma) est lorsque les vibrations d’ondulation et de coupe sont parfaitement en phase. À cette vitesse, la charge est constante, la coupe est lisse et l’outil peut effectuer une coupe beaucoup plus profonde sans effets indésirables. Vraiment, c’est un endroit idéal pour meuler.

Là où le bavardage est important

Tous les processus de fraisage de l’aluminium, même à des vitesses élevées et même à des profondeurs de coupe élevées, ne comporteront pas un point doux qui est si étonnamment supérieur. Il y a au moins trois cas dans lesquels la recherche d’un sweet spot peut ne pas être nécessaire.

Les deux premiers cas ont déjà été évoqués. L’un est lorsque le régime de rotation de la broche est très bas. Exactement à quel point le niveau sera bas d’un processus à l’autre, mais à la fin précoce de la plage de vitesse, l’amortissement naturel du processus sera suffisamment fort pour étouffer le bavardage avant qu’il ne commence.

Un autre cas est lorsque la profondeur de coupe est légère – disons, 0,050 pouce et moins. Le bavardage n’est pas significatif lorsque les forces de coupe sont faibles.

Le dernier cas où la recherche d’un sweet spot peut ne pas être nécessaire est lorsque tout sur le processus est très rigide. C’est-à-dire que la pièce de travail est rigide, que la broche a une rigidité dynamique élevée et une prise sûre sur le porte-outil, que le porte-outil lui-même est compact et que l’outil de coupe est très court. Lorsque toutes ces conditions sont remplies, le bavardage peut ne pas jouer un rôle majeur, et la vitesse de pointe peut en effet être la meilleure vitesse.

Le problème est que les composants structurels des gros avions n’offrent souvent pas le luxe d’utiliser l’outillage le plus court disponible. Une poche profonde peut exiger une portée plus longue, et une pointe d’outil qui s’étend plus loin de la broche fouettera plus loin si le bavardage s’installe. Peut-être que la principale raison pour laquelle trouver le point d’équilibre permet des améliorations de processus aussi importantes dans les travaux d’usinage des aéronefs est que ces pièces nécessitent généralement un outillage moins qu’idéalement rigide.

Le cas de la coupe

Un trait intéressant du bavardage est que le son d’une seule coupe prise à une certaine vitesse où le bavardage se produit peut contenir suffisamment d’informations mathématiques pour déterminer quelle serait la vitesse de coupe stable. En conséquence, il existe des outils logiciels et des analyseurs qui utilisent un microphone pour écouter la coupe, puis calculent les vitesses de broche optimales en fonction de cette entrée. (Pour plus d’informations sur deux de ces produits, reportez-vous à la rubrique » En savoir plus ” en haut de cette page.)

Une autre façon de « prédire » la vitesse optimale est le test de marteau effectué par des spécialistes tels que le Dr Badrawy. Ce test ne nécessite aucune coupe. Cependant, cela nécessite une compréhension de l’analyse des vibrations indisponible dans la plupart des magasins.

Les tests de coupe, en revanche, reposent sur les connaissances que possède déjà tout aluminium monopolisant un atelier — comment passer un passage de fraisage, et à quoi ressemble et ressemble le bavardage.

Une bonne quantité de coupe peut cependant être nécessaire. Le point suivant ne peut pas être surchargé: Les caractéristiques harmoniques ne sont pas inhérentes à la broche et non inhérentes à la machine. . . mais au lieu de cela sont caractéristiques de l’ensemble du système de broche + porte-outil + outil + longueur de jauge d’outil. Changez l’un de ces composants et vous disposez d’un système différent pour lequel différents paramètres de coupe optimaux devront être trouvés.

Par conséquent, chaque conception d’outil différente exigera sa propre analyse.

Cela signifie que vous utilisez peut-être trop d’outils. Si vous avez l’intention de tirer pleinement parti des points faibles harmoniques dans votre propre processus de fraisage de l’aluminium, il peut être nécessaire de réduire la gamme d’outils disponibles, juste pour limiter la quantité de tests requis.

C’était certainement le cas dans une usine de Boeing qui s’était engagée à fonctionner à des vitesses harmoniquement optimisées. Les programmeurs qui envoient du travail dans cette boutique ont choisi des outils en fonction de leurs préférences individuelles. Profitant des points sensibles, ils devaient plutôt choisir des outils dans une liste commune. C’était la liste de toutes les combinaisons d’outil, de porte-outil et de broche pour lesquelles le point d’équilibre avait été trouvé.

Votre propre test doit enregistrer ces mêmes informations. Enregistrez la broche utilisée, par exemple. Les magasins avec des machines redondantes font une pause ici car on peut s’attendre à ce que des machines identiques avec des broches identiques aient des caractéristiques harmoniques identiques (ou du moins suffisamment similaires).

Enregistrez également le style spécifique de l’outil et du porte-outil, ainsi que la longueur à laquelle l’outil est serré s’il est possible que cette longueur varie.

Les informations sur learn ne s’appliqueront que lorsque vous assemblerez à nouveau cette même combinaison.

Voici comment trouver les paramètres de coupe optimaux pour ce système particulier:

Procédures

La vitesse maximale de la broche est aussi bonne que n’importe quel point de départ, donc fraisez une passe à vitesse maximale.

La charge de la puce n’a pas d’importance. Pour l’usinage en production réelle, le choix de la charge de copeaux est très important (voir Charge de copeaux, ci-dessous), mais comme la charge de copeaux n’influence pas les effets harmoniques, toute valeur raisonnable fera l’affaire pendant les tests tant que la même charge de copeaux est utilisée pour chaque coupe.

Pour la profondeur de coupe radiale, choisissez une valeur arbitraire qui restera constante jusqu’à ce que le point idéal soit trouvé — 50% du diamètre de la fraise, par exemple.

Pour la profondeur de coupe axiale, allumez la lumière et continuez à augmenter jusqu’à ce que le bavardage s’installe. Par exemple, commencez à 0,10 pouce, et s’il n’y a pas de bavardage à cette profondeur axiale, prenez des passes à 0,15, 0,20, et ainsi de suite jusqu’à ce que le bavardage se produise.

Pour la profondeur maximale atteinte avant le bavardage, calculez le taux d’enlèvement du métal. MRR est égal au taux d’alimentation × profondeur axiale de la coupe × profondeur radiale de la coupe.

Il peut également être utile de noter la charge de la broche. MRR et la charge de la broche vous aideront à comparer le meilleur que la machine a pu faire à cette vitesse avec le meilleur qu’elle peut faire à d’autres vitesses.

Maintenant, réduisez la vitesse de la broche de 1 000 tr/ min et suivez à nouveau la même procédure. La machine peut fonctionner mieux à cette vitesse, ou elle peut fonctionner moins bien. Dans les deux cas, à la profondeur axiale maximale sans bavardage, enregistrez à nouveau la MRR et la charge de la broche.

Pendant que vous continuez à tester, vous trouverez probablement une vitesse de broche à laquelle il est possible de faire des coupes beaucoup plus profondes sans bavardage. Vous savez que vous avez trouvé un bon point si les performances sont nettement meilleures à cette vitesse que les performances à des vitesses à la fois 1 000 tr / min plus rapides et 1 000 tr / min plus lentes. Ce sweet spot est probablement – mais pas certainement – la vitesse à laquelle vous souhaitez usiner.

Vérifiez les taux d’enlèvement du métal pour être sûr. La vitesse qui donne le meilleur MRR est la vitesse à laquelle vous voulez courir.

Il est maintenant temps de faire varier la profondeur radiale de coupe. À la vitesse choisie, exécutez à différentes profondeurs radiales pour simuler les différents types de coupes que cet outil peut effectuer. Un bon mélange pourrait être de fonctionner à 25, 50 et 100% du diamètre de la fraise – représentant respectivement les coupes de finition, d’ébauche et de rainurage. Chaque profondeur radiale permettra une profondeur axiale différente. Effectuer une coupe d’essai pour déterminer la profondeur axiale stable maximale pour chacun d’eux.

Les tests sont maintenant terminés pour ce système. Armés de ces données, les programmeurs peuvent savoir exactement quelle vitesse et quelle profondeur de coupe spécifier chaque fois qu’ils nécessitent cette combinaison de machine, de porte-outil et d’outil de coupe.

Durée de vie et charge

Un outil logiciel ou un analyseur qui peut effectuer un zéro sur la bonne vitesse de broche peut économiser le temps et le matériel nécessaires pour rechercher cette vitesse en la décomptant à partir du haut de la plage de vitesse. Cependant, même avec l’analyseur, il est toujours nécessaire d’effectuer des coupes de test à différentes profondeurs pour déterminer à quelle profondeur la machine peut couper à cette vitesse.

C’est dans cette partie du test — effectuer des coupes de plus en plus profondes — qu’il peut être important de surveiller la charge de la broche. Dans un point d’équilibre harmonique, la coupe peut être suffisamment stable pour fraiser sans bavardage, même à une profondeur où la broche ne peut plus supporter la charge.

En d’autres termes, lorsque l’usinage par points doux écarte la barrière de bavardage, les barrières qui restent sont les limites des machines et des outils auxquelles les ateliers travaillant à des vitesses plus faibles ont été confrontés tout au long.

Différents utilisateurs de machines-outils ont des opinions différentes quant à la charge de broche que le processus devrait être autorisé à voir. Dans un processus stable, le Dr Badrawy pense que la broche peut fonctionner en continu à une charge pouvant atteindre 80%. Il connaît cependant les magasins qui préfèrent ne pas dépasser 50% par considération pour la durée de vie de la broche. Cela peut être trop conservateur, dit-il. Le bavardage et d’autres sources de charge variant rapidement sont les causes de la défaillance prématurée des broches. Une charge régulière — même si la charge est lourde – ne devrait pas nuire à la durée de vie de la broche, dit-il.

En fait, la différence de durée de vie de la broche entre une coupe à haut bavardage et une coupe à faible bavardage peut être frappante. Une fois, il a délibérément utilisé une broche à grande vitesse dans des conditions de bavardage juste pour voir combien de temps elle tiendrait. Il l’a fait échouer en seulement trois heures. En revanche, dans les processus exécutés dans des conditions harmoniquement optimisées, il a vu assez peu d’effet sur la broche pour qu’il remette en question l’idée même que l’usinage à grande vitesse doit transformer la broche en un produit jetable. Courir à haut régime accélère le cycle de vie, mais pas autant que la fréquence de remplacement dans certains magasins le suggère. Avec le chatter sous contrôle, dit-il, une broche de qualité utilisée dans le fraisage à grande vitesse de production peut durer de 3 à 5 ans.

CONTENU CONNEXE

-

Comment un atelier de travail a abordé le tungstène

Lorsque cet atelier de travail aérospatial s’est spécialisé dans l’usinage d’alliages de tungstène et d’autres métaux lourds, il devait disposer d’une machine-outil, d’outils de coupe, d’une tenue de travail et d’un savoir-faire en matière de processus pour réussir.

-

Quatre types de centres d’usinage à Cinq axes

Différentes machines offrent différentes approches de la course rotative, et chaque conception a ses propres atouts. Voici comment ils se comparent.

-

Comment One Shop fabrique des céramiques avancées

Des années d’essais et d’erreurs combinées à la technologie d’usinage appropriée permettent à cette entreprise de produire des pièces sur mesure en alumine, zircone, nitrure de bore et autres matériaux céramiques avancés. Un exemple de technologie d’usinage clé est un centre d’usinage à cinq axes utilisé exclusivement pour produire la géométrie complexe et étroitement tolérée requise par les pièces durcies au feu.