Das Diagramm hier ist ein vereinfachtes Schema, das ein typisches Muster stabiler Spindeldrehzahlen zeigt. Bei höheren Geschwindigkeiten fallen Dämpfungseffekte weg und das Potenzial für höhere Schnitttiefen wird deutlich.

Obwohl gekräuselte Späne wie die oben beim Aluminiumfräsen typisch sein können, deuten die Späne unten — resultierend aus einer höheren Vorschubgeschwindigkeit von Zoll pro Zahn – darauf hin, dass eine höhere Spanbelastung die energieeffizientere Art des Fräsens sein kann.

Wenn das Werkzeug in eine Ecke eindringt, kann es 100 Prozent seines Durchmessers schneiden, unabhängig von der radialen Tiefe zuvor.

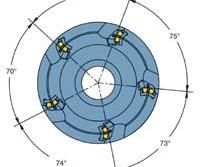

Differentialfräser staffeln die Schneidkanten in unregelmäßigen Abständen.

Chatter ist eine selbsterregte Schwingung. Es ergibt sich aus der Wechselwirkung zwischen der Schwingung des Werkzeugs und der Welligkeit in der Oberfläche. Wenn die schwingung und welligkeit sind in harmonie (ganz links), schneiden kraft ist konstant. Dies ist ein Sweet Spot. Der schlimmste Fall (ganz rechts) ist, wenn sich Oszillation und Welligkeit genau entgegengesetzt bewegen.

Hier sind Daten aus tatsächlichen Schneidtests, die verwendet werden, um die optimale Geschwindigkeit für eine Spindel mit relativ langen Werkzeugen (L / D = 5) zu finden. Der Sweet Spot tritt bei 17.000 U / min auf. Sobald diese stabile Geschwindigkeit gefunden wurde, wurden Testschnitte in verschiedenen radialen Tiefen durchgeführt.

Diese Grafik zeigt einen Teil der Schwingungssignatur einer tatsächlichen Frässpindel. Der Graph ist wie eine topographische Karte, wobei jede Linie eine konstante Schnitttiefe bezeichnet. Diese Tiefenlinien reichen von 2 mm bis 9 mm. Die Grafik zeigt, wie bei einigen Geschwindigkeiten der Schnitt stabil ist und die Schnittkraft gering ist, während bei anderen Geschwindigkeiten das Rattern dominiert und die Spitzenschnittkraft hoch ist.

Previous Next

Aluminium gehört zu den am einfachsten zu bearbeitenden Metallen. Und genau das macht es heute zu einer Herausforderung, die IT wettbewerbsfähig zu bearbeiten.

Schnellere Spindeldrehzahlen wirken sich auf alle Zerspanungsanwendungen aus, aber die Geschwindigkeit ändert die Regeln für Aluminium stärker als für andere Metalle. Bei Stählen und härteren Legierungen wird die höhere Geschwindigkeit mit einer geringen Schnitttiefe kombiniert, wodurch die grundlegenden Grenzen des Prozesses unverändert bleiben. Die maximale Zerspanungsrate wird weiterhin durch die Leistungsgrenzen des Werkzeugs und der Maschine festgelegt.

Aluminium ist jedoch einzigartig unter den am häufigsten bearbeiteten Metallen, da die hohe Spindeldrehzahl oft mit schweren Schnitten kombiniert wird. Diese Kombination – Geschwindigkeit plus Tiefe – macht Chatter zu einem weitaus wichtigeren Anliegen. Infolgedessen steht die Werkstatt, die Aluminium bei hoher Spindeldrehzahl zerhackt, nicht zwei Prozessgrenzen gegenüber, sondern drei. Es gibt die Maschinen- und Werkzeugbeschränkungen wie immer, und jetzt gibt es auch die begrenzende Wirkung, die durch die harmonischen Eigenschaften des Spindel- und Werkzeugsystems insgesamt auferlegt wird.

Das primäre Ergebnis dieser harmonischen Effekte ist, dass die Höchstgeschwindigkeit nicht mehr die beste Geschwindigkeit ist, was die Zerspanungsrate betrifft. Stattdessen bietet jeder Fräsprozess, der mit etwa 15.000 U / min oder höher ausgeführt wird, wahrscheinlich eine optimale Spindeldrehzahl, einen „Sweet Spot“, bei dem der Schnitt deutlich stabiler ist als bei höheren und niedrigeren Drehzahleinstellungen. Dieser Sweet Spot Rpm-Wert kann die doppelte Schnitttiefe im Vergleich zu anderen Geschwindigkeiten ermöglichen. Es kann die dreifache Schnitttiefe ermöglichen. Aus diesem Grund erfordert die effektive Hochgeschwindigkeitsbearbeitung von Aluminium eine Art von Wissen — grundlegende Schwingungsanalyse —, die die Werkstatt möglicherweise noch nie zuvor benötigt hat.

In diesem Artikel wird beschrieben, wie diese Analyse durchgeführt wird.

Die Amortisation — eine höhere Zerspanungsrate bei Aluminium — war noch nie so wertvoll. Geschwindigkeit verändert nicht nur die Regeln für effektives Fräsen, sondern erhöht auch die Nachfrage nach dieser Fräsarbeit. Die heutige Freiheit, Aluminium schneller zu bearbeiten, hat es ermöglicht, viele kostspielige Baugruppen in Flugzeugrahmen wirtschaftlich durch anspruchsvolle Strukturen zu ersetzen, die in einem Stück aus Aluminiumbarren gefertigt wurden. In vielen Fällen werden besser als 90 Prozent des Originalbestands in Chips umgewandelt, um diese Teile herzustellen. Deshalb ist eine hohe Zerspanungsrate so vorteilhaft.

Ein Werkzeugmaschinenbauer, der ein berechtigtes Interesse daran hat, Werkstätten dabei zu helfen, diese hohen Zerspanungsraten zu erreichen, ist Cincinnati Machine. Der Cincinnati, Ohio, Erbauer bietet eine Strecke der Hochgeschwindigkeitswerkzeugmaschinen für das Aluminiumfräsen an. Am anderen Ende dieses Bereichs befindet sich die neu eingeführte „Hypermach“ -Linie von Hochgeschwindigkeits-Horizontalmaschinen für große Flugzeugteile. Linearmotoren verleihen Hypermach-Modellen einen hohen Vorschub und eine hohe lineare Beschleunigung. Zu den Spindeloptionen gehört ein Modell mit 100 PS und 24.000 U / min. Um diese und andere High-End-Maschinen optimal zu nutzen, ist es wichtig, für jede Anwendung die richtige Geschwindigkeit zu finden.

Unter den Mitarbeitern von Cincinnati Machine, die Kunden bei dieser Arbeit unterstützen, ist Principal Engineer Sinan Badrawy, Quelle für einen Großteil dieses Artikels. Dr. Badrawy gehört zu einer Gruppe, die er die „dynamische Mafia“ nennt, eine kleine Anzahl von Forschern der metallverarbeitenden Industrie (die meisten waren zu der einen oder anderen Zeit mit der University of Florida verbunden), die die dynamische Schwingungsanalyse speziell für die Bearbeitung untersuchen. Zu den üblicherweise in dieser Forschung verwendeten Werkzeugen gehört ein empfindlicher Hammer zum „Klingeln“ der Spindel wie eine Glocke, gekoppelt mit elektronischen Sensoren zur Abbildung der resultierenden Vibrationen. Mathematische Werkzeuge zur Analyse dieser Schwingungen umfassen Zahlen, die so weit von den Zahlen entfernt sind, mit denen Sie und ich rechnen, dass sie — buchstäblich — imaginäre Zahlen genannt werden.

Aber Dr. Badrawy besteht darauf, dass die Diagnose der Sweet Spots eines Bearbeitungszentrums ohne eines dieser Werkzeuge und ohne einen Abschluss in Dynamik durchgeführt werden kann.

Zum Beispiel gibt es heute eine Software, die die optimale Spindeldrehzahl für einen Prozess berechnen kann, indem sie einfach über ein mit dem PC verbundenes Mikrofon dem Geschwätz zuhört. Diese Software kann in Kombination mit einigen Testschnitten die idealen Bearbeitungsparameter aufdecken.

Es kann jedoch auch ausreichen, nur das Schneiden allein zu testen. Eine Werkstatt kann optimale Spindeldrehzahlen und Schnitttiefen mit Ressourcen finden, die sie bereits zur Verfügung hat. Die wohl teuerste Investition wird die Zeit an der Maschine sein.Der erste Schritt, sagt Dr. Badrawy, besteht darin, etwas über die Art dieser optimalen Spindeldrehzahl zu verstehen, nach der Sie suchen.

Chatter Unmasked

Man könnte meinen, dass das Rattern beim Fräsen ausschließlich das Produkt von Schneidkanten ist, die auf das Werkstück treffen — mit anderen Worten, bang bang bang, und das Rattern kommt davon.

Das Bild ist teilweise korrekt, aber es fehlt etwas Grundlegendes. Der „Bang bang bang“ beschreibt eine erzwungene Vibration. Chatter hingegen ist eine selbsterregte Vibration.

Was ist der Unterschied? Das gleiche wie der Unterschied zwischen einer Gitarre und einer Geige. Der Klang einer Gitarre kommt direkt von einem einzigen Impuls, dem eines Fingers, der die Saite zupft. Aber der Klang einer Geige ist ein kontinuierlicher Ton, der sich von Reibung ernährt. Ein Bogen geht über die Saite, und der Klang wächst aus der harmonischen Resonanz, die sich ergibt.

Ebenso ist das Rattern bei der Bearbeitung nicht das Ergebnis des „Zupfens“ von den Schneidkanten, sondern das Ergebnis der kontinuierlichen Wechselwirkung zwischen diesen Schlägen und der bereits bearbeiteten Oberfläche. Diese zuvor bearbeitete Oberfläche weist Welligkeit auf, die sich aus dem vorherigen Durchgang ergibt. Auch wenn die Oberfläche spiegelglatt aussieht, ist die Welligkeit da. Vibrationen von Schneidkanten, die auf das Werkstück treffen, sind eine Komponente des Ratterns, und diese Welligkeit ist die andere.

Der Sweet Spot ist eine Geschwindigkeit, mit der diese beiden Komponenten harmonieren. Rattern ist am schlimmsten, wenn das Gegenteil der Fall ist – wenn sich Vibrationen von den Schneidkanten als Spiegelbild der Welligkeit der Oberfläche bewegen. (Siehe Diagramm) In der Sprache der Vibrationsanalyse ist dieser Zustand „180 Grad phasenverschoben.“ Der ideale Zustand (auch im Diagramm dargestellt) ist, wenn Welligkeit und Schnittvibration perfekt in Phase sind. Bei dieser Geschwindigkeit ist die Last konstant, der Schnitt ist glatt und das Werkzeug kann ohne nachteilige Auswirkungen einen viel tieferen Schnitt ausführen. Wahrlich, dies ist ein Sweet Spot, an dem man fräsen kann.

Where Chatter Matters

Nicht jeder Aluminiumfräsvorgang, selbst bei hohen Geschwindigkeiten und sogar bei hohen Schnitttiefen, wird einen Sweet Spot aufweisen, der so auffallend überlegen ist. Es gibt mindestens drei Fälle, in denen die Suche nach einem Sweet Spot möglicherweise nicht erforderlich ist.

Die ersten beiden Fälle wurden bereits angedeutet. Einer ist, wenn die Spindeldrehzahl sehr niedrig ist. Wie niedrig genau, ist von Prozess zu Prozess unterschiedlich, aber am frühen Ende des Geschwindigkeitsbereichs ist die natürliche Prozessdämpfung stark genug, um das Geschwätz zu ersticken, bevor es beginnt.

Ein anderer Fall ist, wenn die Schnitttiefe leicht ist – sagen wir, 0,050 Zoll und darunter. Chatter ist nicht signifikant, wo Schnittkräfte niedrig sind.

Der letzte Fall, in dem die Suche nach einem Sweet Spot möglicherweise nicht erforderlich ist, ist, wenn alles an dem Prozess sehr steif ist. Das heißt, die Werkstückaufnahme ist starr, die Spindel hat eine hohe dynamische Steifigkeit und einen sicheren Halt am Werkzeughalter, der Werkzeughalter selbst ist kompakt und das Schneidwerkzeug ist sehr kurz. Wenn alle diese Bedingungen erfüllt sind, spielt das Geschwätz möglicherweise keine große Rolle, und die Höchstgeschwindigkeit ist möglicherweise tatsächlich die beste Geschwindigkeit.

Das Problem ist, dass große Flugzeugstrukturkomponenten oft nicht den Luxus bieten, die kürzesten verfügbaren Werkzeuge zu verwenden. Eine tiefe Tasche kann eine längere Reichweite erfordern, und eine Werkzeugspitze, die sich weiter von der Spindel entfernt, peitscht weiter, wenn Rattern einsetzt. Vielleicht ist der Hauptgrund, warum das Finden des Sweet Spots so große Prozessverbesserungen bei der Bearbeitung von Flugzeugen ermöglicht, dass diese Teile typischerweise Werkzeuge erfordern, die weniger als ideal starr sind.

Der Fall für das Schneiden

Ein interessantes Merkmal von Chatter ist, dass das Geräusch eines einzelnen Schnitts, der mit einer bestimmten Geschwindigkeit aufgenommen wird, bei der Chatter auftritt, genügend mathematische Informationen enthalten kann, um die stabile Schnittgeschwindigkeit zu bestimmen. Dementsprechend gibt es Softwaretools und Analysatoren, die mit einem Mikrofon den Schnitt abhören und dann basierend auf dieser Eingabe die optimalen Spindeldrehzahlen berechnen. (Informationen zu zwei solchen Produkten finden Sie im Abschnitt „Weitere Informationen“ oben auf dieser Seite.)

Eine andere Möglichkeit, die optimale Geschwindigkeit „vorherzusagen“, ist der Hammertest, den Spezialisten wie Dr. Badrawy durchführen. Dieser Test erfordert überhaupt kein Schneiden. Es erfordert jedoch ein Verständnis der Schwingungsanalyse, die in den meisten Geschäften nicht verfügbar ist.

Schneidtests hingegen beruhen auf dem Wissen, das jeder Laden, der Aluminium zerhackt, bereits besitzt — wie man einen Fräspass macht und wie Geschwätz aussieht und klingt.

Eine angemessene Menge an Schneiden kann jedoch erforderlich sein. Der folgende Punkt kann nicht überbeansprucht werden: Harmonische Eigenschaften sind nicht der Spindel und nicht der Maschine inhärent . . . sondern sind charakteristisch für das gesamte System der Spindel + Werkzeughalter + werkzeug + werkzeug gage Länge. Ändern Sie eine dieser Komponenten, und Sie haben ein anderes System, für das unterschiedliche optimale Schnittparameter gefunden werden müssen.

Infolgedessen erfordert jedes unterschiedliche Werkzeugdesign eine eigene Analyse.

Das bedeutet, dass Sie möglicherweise zu viele Tools verwenden. Wenn Sie beabsichtigen, harmonische Sweet Spots in Ihrem eigenen Aluminium-Fräsprozess voll auszunutzen, kann es notwendig sein, die Auswahl an verfügbaren Werkzeugen zu reduzieren, nur um den Testaufwand zu begrenzen.

Dies war sicherlich der Fall in einer Boeing-Anlage, die sich verpflichtet hat, mit harmonisch optimierten Geschwindigkeiten zu arbeiten. Programmierer, die Arbeit an diesen Shop senden, haben einmal Werkzeuge nach ihren individuellen Vorlieben ausgewählt. Um die Sweet Spots zu nutzen, mussten sie stattdessen Tools aus einer gemeinsamen Liste auswählen. Dies war die Liste aller Kombinationen von Werkzeug, Werkzeughalter und Spindel, für die der Sweet Spot gefunden worden war.

Ihre eigenen Tests sollten dieselben Informationen aufzeichnen. Notieren Sie beispielsweise die verwendete Spindel. Geschäfte mit redundanten Maschinen bekommen hier eine Pause, weil von identischen Maschinen mit identischen Spindeln erwartet werden kann, dass sie identische (oder zumindest ähnliche) harmonische Eigenschaften haben.

Notieren Sie auch den spezifischen Werkzeug- und Werkzeughalterstil sowie die Länge, auf die das Werkzeug gespannt ist, wenn diese Länge variieren kann.

Die Informationen, die Sie gerade lernen, gelten nur, wenn Sie dieselbe Kombination erneut zusammenfügen.

So finden Sie die optimalen Schnittparameter für dieses spezielle System:

Verfahren

Die maximale Spindeldrehzahl ist ein guter Ausgangspunkt, also fräsen Sie einen Durchgang mit Höchstgeschwindigkeit.

Chiplast spielt keine Rolle. Für die tatsächliche Produktionsbearbeitung ist die Wahl der Spanbelastung sehr wichtig (siehe Spanbelastung unten), aber da die Spanbelastung keine harmonischen Effekte beeinflusst, wird während des Tests jeder vernünftige Wert ausreichen, solange für jeden Schnitt die gleiche Spanbelastung verwendet wird.

Wählen Sie für die radiale Schnitttiefe einen beliebigen Wert, der konstant bleibt, bis der Sweet Spot gefunden ist — beispielsweise 50 Prozent des Schneidendurchmessers.

Für die axiale Schnitttiefe das Licht starten und weiter erhöhen, bis das Geschwätz einsetzt. Beginnen Sie beispielsweise bei 0,10 Zoll, und wenn in dieser axialen Tiefe kein Geschwätz vorhanden ist, führen Sie Durchgänge bei 0,15, 0,20 usw. durch, bis ein Geschwätz auftritt.

Berechnen Sie für die maximale Tiefe, die vor dem Rattern erreicht wurde, die Metallabtragsrate. MRR entspricht Vorschubgeschwindigkeit × axiale Schnitttiefe × radiale Schnitttiefe.

Es kann auch nützlich sein, die Spindellast zu notieren. MRR und Spindellast helfen Ihnen dabei, das Beste, was die Maschine bei dieser Geschwindigkeit leisten konnte, mit dem Besten zu vergleichen, was sie bei anderen Geschwindigkeiten leisten kann.

Reduzieren Sie nun die Spindeldrehzahl um 1.000 U / min und wiederholen Sie den Vorgang. Die Maschine kann bei dieser Geschwindigkeit eine bessere oder eine schlechtere Leistung erbringen. In jedem Fall bei maximaler ratterfreier axialer Tiefe MRR und Spindellast erneut aufzeichnen.

Während Sie weiter testen, werden Sie wahrscheinlich eine Spindeldrehzahl finden, bei der es möglich ist, viel tiefere Schnitte ohne Rattern zu machen. Sie wissen, dass Sie einen Sweet Spot gefunden haben, wenn die Leistung bei dieser Geschwindigkeit deutlich besser ist als die Leistung bei Geschwindigkeiten von 1.000 U / min schneller und 1.000 U / min langsamer. Dieser Sweet Spot ist wahrscheinlich – aber nicht sicher – die Geschwindigkeit, mit der Sie bearbeiten möchten.

Überprüfen Sie die Metallentfernungsraten, um sicherzugehen. Die Geschwindigkeit, die den besten MRR ergibt, ist die Geschwindigkeit, mit der Sie laufen möchten.

Jetzt ist es an der Zeit, die radiale Schnitttiefe zu variieren. Führen Sie bei der gewählten Geschwindigkeit eine Vielzahl von radialen Tiefen aus, um die verschiedenen Arten von Schnitten zu simulieren, die dieses Werkzeug möglicherweise benötigt. Eine gute Mischung könnte darin bestehen, mit 25, 50 und 100 Prozent des Fräserdurchmessers zu arbeiten — was Schlichten, Schruppen bzw. Jede radiale Tiefe erlaubt eine andere axiale Tiefe. Führen Sie einen Testschnitt durch, um die maximale stabile axiale Tiefe für jeden zu bestimmen.

Der Test für dieses System ist nun beendet. Mit diesen Daten können Programmierer genau wissen, welche Geschwindigkeit und welche Schnitttiefen sie angeben müssen, wenn sie diese Kombination aus Maschine, Werkzeughalter und Schneidwerkzeug benötigen.

Lebensdauer und Belastung

Ein Software-Tool oder Analysator, der die richtige Spindeldrehzahl ermitteln kann, kann die Zeit und das Material sparen, die für die Suche nach dieser Geschwindigkeit erforderlich sind, indem er vom oberen Rand des Drehzahlbereichs auf sie herunterzählt. Selbst mit dem Analysator müssen jedoch Testschnitte in verschiedenen Tiefen durchgeführt werden, um festzustellen, wie tief die Maschine bei dieser Geschwindigkeit schneiden kann.

In diesem Teil der Prüfung — bei immer tieferen Schnitten — kann es wichtig sein, die Spindellast im Auge zu behalten. Innerhalb eines harmonischen Sweetspots kann der Schnitt stabil genug sein, um auch bis zu einer Tiefe, in der die Spindel die Last nicht mehr bewältigen kann, ratterfrei zu fräsen.

Mit anderen Worten, wenn die Sweetspot-Bearbeitung die Ratterbarriere aus dem Weg räumt, bleiben die Barrieren die Maschinen- und Werkzeuggrenzen, mit denen Betriebe, die mit niedrigeren Geschwindigkeiten arbeiten, die ganze Zeit konfrontiert waren.

Verschiedene Werkzeugmaschinenbenutzer haben unterschiedliche Meinungen darüber, welche Spindellast der Prozess sehen darf. In einem stabilen Prozess glaubt Dr. Badrawy, dass die Spindel bei einer Last von bis zu 80 Prozent kontinuierlich laufen kann. Er kennt aber Geschäfte, die aus Rücksicht auf die Spindellebensdauer lieber nicht höher als 50 Prozent laufen lassen. Das mag zu konservativ sein, sagt er. Rattern und andere Quellen schnell wechselnder Belastung führen dazu, dass Spindeln vorzeitig ausfallen. Eine konstante Last — auch wenn die Last schwer ist – sollte die Lebensdauer der Spindel nicht beeinträchtigen, sagt er.

Tatsächlich kann der Unterschied in der Spindellebensdauer zwischen hohem und niedrigem Schneiden auffallen. Er hat einmal absichtlich eine Hochgeschwindigkeitsspindel unter hohen Chatter-Bedingungen laufen lassen, nur um zu sehen, wie lange sie halten würde. Er hat es in nur drei Stunden zum Scheitern gebracht. Im Gegensatz dazu hat er in Prozessen, die unter harmonisch optimierten Bedingungen ablaufen, wenig genug Auswirkungen auf die Spindel gesehen, dass er die Vorstellung in Frage stellt, dass die Hochgeschwindigkeitsbearbeitung die Spindel zu einer Wegwerfware machen muss. Das Laufen mit hohen Drehzahlen beschleunigt den Lebenszyklus, aber nicht so sehr, wie es die Austauschfrequenz in einigen Geschäften vermuten lässt. Mit Rattern unter Kontrolle, sagt er, eine Qualitätsspindel in der Produktion Hochgeschwindigkeitsfräsen verwendet wird, kann 3 bis 5 Jahre dauern.

ZUGEHÖRIGER INHALT

-

Wie ein Job-Shop Wolfram in Angriff nahm

Als sich dieser Luft- und Raumfahrt-Job-Shop für die Bearbeitung von Wolframlegierungen und anderen Schwermetallen als Spezialität entschied, musste er über eine Werkzeugmaschine, Schneidwerkzeuge, Spanntechnik und Prozess-Know-how verfügen, um erfolgreich zu sein.

-

Vier Arten von fünfachsigen Bearbeitungszentren

Verschiedene Maschinen bieten unterschiedliche Ansätze für den Drehweg, und jedes Design hat seine eigenen Stärken. Hier ist, wie sie vergleichen.

-

How One Shop Machines Advanced Ceramics

Jahrelanger Versuch und Irrtum in Kombination mit der entsprechenden Bearbeitungstechnologie ermöglichen es diesem Unternehmen, kundenspezifische Teile aus Aluminiumoxid, Zirkonoxid, Bornitrid und anderen fortschrittlichen keramischen Materialien herzustellen. Ein Beispiel für eine Schlüsseltechnologie der Zerspanung ist ein fünfachsiges Bearbeitungszentrum, das ausschließlich zur Herstellung der komplexen, eng tolerierten Geometrie eingesetzt wird, die feuergehärtete Werkstücke erfordern.