1859 bohrten Edwin Drake und E. B. Bowditch von der Seneca Oil Company die erste kommerzielle Ölquelle in den Vereinigten Staaten in Titusville, Pennsylvania. Das Bohrloch produzierte etwa 400 Gallonen Rohöl, weniger als zehn Barrel pro Tag. Bald lieferten ähnliche Brunnen in ganz West-Pennsylvania Rohöl für die Kerosinproduktion, das für die Straßenlaternen und Hauslampen des Landes benötigt wurde. Die leichter siedende Komponente, Benzin, wurde verworfen, da sie keinen Markt hatte. Es gibt historische Berichte, dass „Abfallbenzin“, das in Flüsse geworfen wurde, manchmal Feuer fing. 1892 wurden die ersten Benzinmotoren für PKW und Traktor entwickelt: Dies bot bald einen Markt für die einst nutzlose Substanz Benzin.

Heute ist Benzin das wichtigste Produkt einer typischen Ölraffinerie: Der gesamte Raffinerieprozess ist darauf ausgelegt, seine Produktion zu maximieren. Benzin ist eine komplexe Mischung von Molekülen mit einem Siedebereich von 40-200 ° C (104-392 ° F). Um verschiedene Qualitäten herzustellen, werden viele Raffineriekomponenten gemischt, von denen jede spezifische Kraftstoffqualitäten wie die gewünschte Oktanzahl, die Flüchtigkeit und die Minimierung von Motorablagerungen fördert.

Oktanqualität

Der wichtigste Qualitätsparameter für Benzin ist die Oktanqualität. Die Oktanzahl ist ein Maß für die Antiklopfeigenschaften des Kraftstoffs. Das Klopfen in einem Benzinmotor ist ein metallisches Klappern (Pingen), das auf eine übermäßige Intensität bei Vorflammreaktionen hinweist. Starkes Klopfen kann den Motor beschädigen.

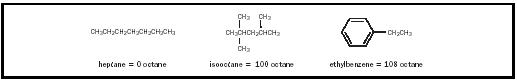

Vorbrennreaktionen treten in den Motorzylindern auf, wenn Teile des Kraftstoffs die Verbrennung vor der vorrückenden Flamme aus der Zündkerze selbst initiieren. Diese zusätzliche Verbrennung verursacht eine übermäßige Energiefreisetzungsrate, die hoch ist. Die Tendenz eines Brennstoffs, an Vorflammreaktionen teilzunehmen, hängt von der Struktur seiner Komponentenmoleküle ab (siehe Abbildung 1);

Die Tendenz zu Vorflammreaktionen ist bei geradkettigen Kohlenwasserstoffen hoch, bei verzweigten Kohlenwasserstoffen mittel und bei Aromaten gering.

Die Oktanzahl für ein Prüfbenzin gibt den Volumenprozentsatz an Isooctan (2,2,4-Trimethylpentan) in einem Bezugskraftstoff an, der aus dem Gemisch aus Isooctan und Heptan besteht, das erforderlich wäre, um der Klopfneigung des Prüfkraftstoffs zu entsprechen. Isooctan verbrennt mit minimalem Klopfen und erhält eine Oktanzahl von 100. Dies steht im Gegensatz zu Heptan, das mit viel Energie verbrennt und eine Oktanzahl von 0 erhält. Somit wird ein Benzin, das mit der gleichen Klopfmenge verbrennt wie eine Mischung aus 92 Prozent Isooctan und 8 Prozent Heptan, als Benzin mit 92 Oktan klassifiziert.

Die Oktanzahl von Benzin kann durch Zugabe kleiner Mengen von Antiklopfmitteln erhöht werden. Das erste kommerziell erfolgreiche Antiklopfmittel, Tetraethylblei (TEL), wurde in den 1920er Jahren entwickelt. TEL wurde verwendet, um die Entwicklung von Motoren mit höherem Wirkungsgrad und höherer Kompression zu fördern. Es ist jedoch hochgiftig und vergiftet Katalysatoren. Seit 1974 verwenden alle neuen US-Automotoren Katalysatoren, um die Abgasemissionen zu reduzieren. Methyl-t-Butylether (MTBE) war das Antiklopfmittel der Wahl für bleifreies Benzin. MTBE bietet eine hohe Oktanzahl bei geringer Flüchtigkeit und ist in Benzin leicht löslich. Das Austreten von Benzin aus unterirdischen Lagertanks hat jedoch zum Nachweis von MTBE im Trinkwasser mehrerer städtischer Gebiete geführt. Dies veranlasste den Bundesstaat Kalifornien, die Entfernung von MTBE aus kalifornischem Benzin bis 2003 anzuordnen.

Alkohole haben auch Verwendung als Oktanverstärker gefunden. In höheren Konzentrationen können Alkohole als Benzinverlängerer verwendet werden, wodurch unsere Abhängigkeit von importiertem Rohöl verringert wird. Ein bedeutender Teil aller U.S. es wird angenommen, dass vermarktetes Benzin Ethanol enthält.

Benzinadditive

Spuren von Olefinen und Diolefinen in Benzin neigen zur Reaktion mit im Benzin gelöstem Sauerstoff. Dieser Prozess wird als Autoxidation bezeichnet und beinhaltet eine Radikalkettenreaktion, die Sauerstoff enthalten kann

in das Olefin und kann auch eine Molekülgrößenzunahme über Polymerisationsreaktionen fördern. Das Endergebnis dieses komplexen Prozesses ist die Bildung von Ablagerungen und Zahnfleisch, die Kraftstofffilter blockieren und die Dosierung von Kraftstoff und Luft im Vergaser beeinträchtigen können. Dies kann zu einer nachteiligen Motorleistung führen. Benzin werden häufig Additive zugesetzt, um die oxidative Stabilität und andere Probleme anzugehen; dazu gehören Antioxidantien, Metalldesaktivatoren und Detergenzien.

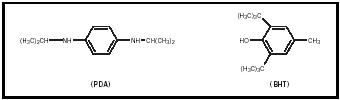

Antioxidantien sind Additive, die Autoxidationsreaktionen minimieren. Sie fungieren als Wasserstoffatom-Donatoren, die den Kettenoxidationsprozess der Olefine stoppen. Die zwei verschiedenen Arten von Antioxidantien, die in Benzin verwendet werden, sind Phenylendiamine (PDA) und gehinderte Phenole (wie BHT).

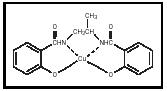

Spuren löslicher Metallverbindungen, insbesondere Kupfer, katalysieren den oxidativen Abbau von Benzin, indem sie die Bildung von Zahnfleisch und Ablagerungen fördern. Metalldeaktivatoren überwinden dieses Problem, indem sie das Metall chelatisieren und inaktiv machen. Der am weitesten verbreitete Metalldesaktivator ist N, N‘-Disalicyliden-1,2-propandiamin, dessen Kupferkomplex in Abbildung 3 gezeigt ist.

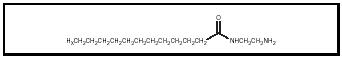

Reinigungsmittel minimieren Ablagerungen im Kraftstoffsystem bei niedrigen Konzentrationen und können bei hohen Konzentrationen bereits gebildete Ablagerungen entfernen. Detergenzien sind Moleküle mit einer hochpolaren Endgruppe und einem unpolaren Kohlenwasserstoffschwanz. Ein herkömmliches Waschmittel vom Typ Aminoamid ist in Abbildung 4 dargestellt.

Vermutlich heften sich die polaren Gruppen im Waschmittel an Metalloberflächen und an polare Ablagerungen auf diesen Oberflächen. Die unpolaren Schwänze dieser Moleküle „ragen“ so in den Kraftstoff hinein, dass sich auf der Metalloberfläche ein monomolekularer Film bildet, der Ablagerungen und Partikelaggregationen verhindert. Es wird auch angenommen, dass dieser Prozess bereits auf der Metalloberfläche vorhandene Ablagerungen löst. Es wird auch angenommen, dass die Waschmittel-Monoschicht die Bildung von Eis auf den Oberflächen im Winter verhindert. So können Detergenzien auch als Vereisungsschutzmittel fungieren.

Benzinproduktion

Die Produktion von Benzin beginnt mit der Entsalzung des viskosen Rohöls. Salze und Metalle im Rohöl fördern Korrosion und vergiften Verarbeitungskatalysatoren. So wird das Rohöl erhitzt (um die Viskosität zu verringern) und mit Wasser extrahiert, um die Salze und Metalle zu entfernen. Häufig führt dieser Prozess zur Bildung eines Öl/Wasser-Gemisches, das als Emulsion (Suspension) bezeichnet wird. Diese Emulsion wird typischerweise durch Zugabe eines chemischen Tensids (Demulgator) gebrochen, das die Trennung diskreter Öl- und Wasserschichten fördert. Nach Abtrennung der wässrigen Schicht wird das Öl auf ca.400 o C (752 o F): Dies wandelt das Öl in gasförmige Produkte um und erhöht die Fließfähigkeit der verbleibenden Flüssigkeit. In dieser Form tritt das gasförmige Gemisch in die Fraktionierkolonne ein, wo der Prozess der atmosphärischen fraktionierten Destillation das Rohöl in verschiedene Komponenten basierend auf dem Siedepunkt trennt.

Die leichtesten siedenden Fraktionen sind Moleküle, die unter Umgebungsbedingungen Gase sind: methan, Ethan, Propan, Butan und Olefine, die sich von diesen Verbindungen ableiten. Verwendungen für diesen Destillatstrom umfassen die Verbrennung als Brennstoff in der Raffinerie; als petrochemische Futtermittelvorräte; oder Verarbeitung zu Flüssiggas (LPG). Es gibt drei andere Hauptdestillatströme, die während der atmosphärischen Destillation gesammelt werden: die Naptha-Fraktion, die einen Siedebereich von 30 bis 180 ° C (86-356 ° F) hat; die Kerosinfraktion, die zwischen 180 und 240 ° C (356-464 ° F) destilliert; und die Gasölfraktion, die zwischen 240 und 355 ° C (464-671 ° F) destilliert.

Um die aktuellen Umweltvorschriften für den Schwefelgehalt in Kraftstoffprodukten zu erfüllen, werden die drei Destillatströme dem Prozess der Hydrodesulfurierung unterzogen. In Gegenwart eines Katalysators werden Destillate in Gegenwart von Wasserstoff erhitzt, um verschiedene schwefelorganische Verbindungen zu einfachen organischen Verbindungen und H 2S zu reduzieren. Der für diesen Prozess benötigte Wasserstoff ist ein Nebenprodukt des katalytischen Reformierungsprozesses. Das H 2 S-Produkt kann leicht entfernt werden. In diesem Prozess kann der Raffinierer die Oktanzahl des Benzinmischgutes steuern. Durch Erhitzen der Naphtha-Fraktion in Gegenwart eines speziell entwickelten Platinkatalysators werden geradkettige Kohlenwasserstoffe cyclisiert und gesättigte cyclische Kohlenwasserstoffe in aromatische Verbindungen überführt. Darüber hinaus wandelt dieses Verfahren geradkettige Kohlenwasserstoffe in verzweigte Kohlenwasserstoffe um. Die katalytische Reformierung erleichtert die Herstellung von Benzinmischvorräten mit Oktanzahl von 90 bis 100+.

Das Redestillieren des atmosphärischen Rückstands bei einer Temperatur von weniger als 400 °C (752°F) unter Vakuum erzeugt ein Vakuumgasöl. Typischerweise wird das Vakuumgasöl einem Fluid Catalytic Cracking (FCC) unterzogen, um niedriger siedende Flüssigkeiten zu erzeugen, die zu Benzin gemischt werden können. Dies wird erreicht, indem große Moleküle des Vakuumgasöls in kleinere, niedriger siedende Moleküle zerlegt werden. Eine wichtige Benzinmischkomponente, die auf diese Weise hergestellt werden kann, ist Alkylat. Es ist eine Mischung aus hochverzweigten Kohlenwasserstoffen, die durch die säurekatalysierte Reaktion von Isobuten und leichten olefinischen Kohlenwasserstoffen hergestellt werden. Alkylat ist aufgrund seiner hohen Oktanzahl und der Abwesenheit von Aromaten oder Olefinen eine wertvolle Mischkomponente, die zu Problemen mit der Umwelt- und Oxidationsstabilität führen kann. Das Clean Air Act von 1990 verlangte von der Environmental Protection Agency (EPA), Vorschriften zu erlassen, nach denen Benzin „neu formuliert“ werden musste, was zu einer erheblichen Verringerung der Fahrzeugemissionen ozonbildender und giftiger Luftschadstoffe führte. Dieses sauberere Benzin wird als reformuliertes Benzin (RFG) bezeichnet. RFG ist in den neun großen Ballungsräumen der Vereinigten Staaten mit den schlimmsten Ozonproblemen erforderlich. Darüber hinaus haben sich mehrere andere Gebiete mit Ozonwerten, die den öffentlichen Gesundheitsstandard überschreiten, freiwillig für die Verwendung von RFG entschieden.

Die Verwendung von RFG verringert die Mengen flüchtiger organischer Verbindungen (VOCs) und Stickoxide (NO x ) in der Atmosphäre, die in Gegenwart von Sonnenlicht zu Ozon reagieren, einem Hauptbestandteil von Smog. Fahrzeuge setzen auch giftige Emissionen frei, von denen einer (Benzol) ein bekanntes Karzinogen ist.

RFG enthält 2 Gewichtsprozent Sauerstoffadditive (Oxygenate), wie MTBE oder Ethanol. Oxygenate erhöhen die Verbrennungseffizienz von Benzin und reduzieren die Fahrzeugemissionen von Kohlenmonoxid, einer ernsthaften Bedrohung für die öffentliche Gesundheit. Das Auftreten von MTBE in einigen städtischen Wasserversorgungen hat dazu geführt, dass im US-Kongress Gesetze anhängig sind, um die Verwendung von MTBE in RFG schrittweise einzustellen. Ethanol würde dann höchstwahrscheinlich das primäre Oxygenat für zukünftige RFG werden.

Benzin ist das wichtigste Produkt der Ölraffinerie. Der wichtigste Qualitätsparameter für Benzin ist seine Oktanzahl. Zusätzliche Qualitätsmerkmale für Benzin werden durch die Verwendung von Additiven, beispielsweise Antioxidantien, Metalldesaktivatoren und Detergenzien, gesteuert. Durch Mischen verschiedener Raffinerieströme und Additive kann eine Benzinformulierung erreicht werden, die die Umweltzerstörung minimiert. Ein solcher Kraftstoff wird als umformuliertes Benzin bezeichnet.