diagrammet här är en förenklad schematisk som visar ett typiskt mönster av stabila spindelhastigheter. Vid högre hastigheter faller dämpningseffekterna bort och potentialen för högre skärdjup uttalas.

även om krullade chips som de på toppen kan vara typiska vid aluminiumfräsning, föreslår chipsen i botten—som härrör från en högre inch-per-tand matningshastighet—att en tyngre chipbelastning kan ge det mer energieffektiva sättet att fräsa.

När verktyget går in i ett hörn kan det skära på 100 procent av dess diameter oavsett vad det radiella djupet var i förväg.

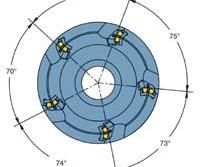

Differentialskärare stagger skärkanterna med oregelbundna intervall.

Chatter är en själv upphetsad vibration. Det är resultatet av interaktionen mellan verktygets svängning och vågigheten i ytan. När svängningen och vågigheten är i harmoni (längst till vänster) är skärkraften konstant. Det här är en söt plats. Det värsta fallet (längst till höger) är när svängning och vågighet rör sig precis mittemot varandra.

här är data från faktiska skärtester som används för att hitta den optimala hastigheten för en spindel utrustad med relativt långa verktyg (L/D = 5). Den söta fläcken uppträder vid 17 000 rpm. När denna stabila hastighet hittades togs testskärningar på olika radiella djup.

denna graf illustrerar en del av vibrationssignaturen för en faktisk frässpindel. Grafen är som en topografisk karta, där varje rad betecknar ett konstant skärdjup. Dessa djuplinjer sträcker sig från 2 mm till 9 mm. diagrammet visar hur vid vissa hastigheter snittet är stabil och skärkraften är låg, medan vid andra hastigheter chatter dominerar och topp skärkraften är hög.

Föregående Nästa

aluminium är bland de enklaste metallerna att bearbeta. Och idag är det det som gör bearbetning det konkurrenskraftigt en utmaning.

snabbare spindelhastigheter påverkar alla metallskärningsapplikationer, men hastigheten ändrar reglerna för aluminium mer än för andra metaller. I stål och hårdare legeringar kombineras den högre hastigheten med ett lätt skärdjup, vilket gör att de grundläggande gränserna för processen är oförändrade. Maximal metallavlägsningshastighet fastställs fortfarande av prestandagränserna för verktyget och maskinen.

aluminium är dock unikt bland de vanligaste bearbetade metallerna genom att den höga spindelhastigheten ofta kombineras med tunga skär. Denna kombination-hastighet plus djup-gör chatter till en mycket viktigare oro. Som ett resultat står butiken hogging aluminium vid hög spindelhastighet inte inför två processgränser, men tre. Det finns maskin-och verktygsbegränsningar precis som alltid, och nu finns det också den begränsande effekten som de harmoniska egenskaperna hos spindeln och verktygssystemet totalt sett medför.

det primära resultatet av dessa harmoniska effekter är att topphastigheten inte längre är den bästa hastigheten när det gäller metallavlägsningshastighet. Istället kommer varje fräsprocess som körs vid cirka 15 000 rpm eller högre sannolikt att erbjuda en optimal spindelhastighet, en ”sweet spot”, där skärningen är betydligt stabilare än vid både högre och lägre hastighetsinställningar. Detta sweet spot rpm-värde kan tillåta dubbelt skärdjup jämfört med andra hastigheter. Det kan tillåta tredubbla skärdjupet. Därför kräver effektiv höghastighetsbearbetning av aluminium en typ av kunskap—grundläggande vibrationsanalys—butiken kanske aldrig har behövt tidigare.

den här artikeln handlar om hur man utför den analysen.

återbetalningen-en högre metallavlägsningshastighet i aluminium – har aldrig varit mer värdefull. Hastigheten ändrar inte bara reglerna för effektiv fräsning, det ökar också själva efterfrågan på detta fräsarbete. Dagens frihet att bearbeta aluminium snabbare har gjort det möjligt för många kostsamma sammansättningar i flygplansramar att ersättas ekonomiskt med sofistikerade strukturer bearbetade i ett stycke av aluminiumbillet. I många fall blir bättre än 90 procent av det ursprungliga beståndet förvandlat till chips för att göra dessa delar. Det är därför en hög metallavlägsningshastighet är så fördelaktig.

en verktygsmaskin byggare som har ett egenintresse i att hjälpa butiker att uppnå dessa höga metallavlägsningshastigheter är Cincinnati maskin. Cincinnati, Ohio, builder erbjuder en rad höghastighetsmaskiner för aluminiumfräsning. I den bortre änden av detta sortiment är företagets nyligen introducerade” Hypermach ” – linje med höghastighets horisontella maskiner för stora flygplansdelar. Linjära motorer ger Hypermach-modeller Hög matningshastighet och hög linjär acceleration. Spindelalternativen inkluderar en modell som erbjuder 100 hk och 24 000 rpm. För att vinna mest effektivitet från denna och andra avancerade maskiner är det viktigt att hitta rätt hastighet för varje applikation.

bland Cincinnati maskin anställda som hjälper kunder med detta arbete är huvudingenjör Sinan Badrawy, källa för mycket av denna artikel. Dr. Badrawy är en av en grupp som han kallar ”dynamic mafia”, ett litet antal forskare inom metallbearbetningsindustrin (mest anslutna till University of Florida vid en eller annan gång) som studerar dynamisk vibrationsanalys specifikt som det gäller bearbetning. Verktyg som vanligtvis används i denna forskning inkluderar en känslig hammare för att ”ringa” spindeln som en klocka, i kombination med elektroniska sensorer för att kartlägga vibrationerna som resulterar. Matematiska verktyg för att analysera dessa vibrationer inkluderar siffror så långt borta från de siffror du och jag räknar med att de kallas—bokstavligen—imaginära siffror.

men Dr.Badrawy insisterar på att diagnostisera ett bearbetningscentrums söta fläckar kan göras utan något av dessa verktyg och utan examen i dynamik.

till exempel finns det programvara tillgänglig idag som kan beräkna den optimala spindelhastigheten för en process bara genom att lyssna på prat över en mikrofon kopplad till datorn. Denna programvara, i kombination med viss testskärning, kan avslöja de perfekta bearbetningsparametrarna.

men bara testskärning ensam kan också räcka. En butik kan hitta optimala spindelhastigheter och skärdjup med hjälp av resurser som den redan har tillgänglig. Förmodligen är den dyraste investeringen tid på maskinen.

det första steget, säger Dr Badrawy, är att förstå något om arten av denna optimala spindelhastighet du är ute efter.

Chatter Unmasked

Du kanske tror att chatter i fräsning är helt en produkt av skäreggar som träffar arbetsstycket—med andra ord, bang bang bang och chatter kommer från detta.

bilden är delvis korrekt, men den saknar något grundläggande. ”Bang bang bang” beskriver en tvungen vibration. Chatter, å andra sidan, är en självupphetsad vibration.

vad är skillnaden? Samma som skillnaden mellan en gitarr och en fiol. En gitarrs ljud kommer direkt från en enda impuls, det av ett finger som plockar strängen. Men en fiol ljud är en kontinuerlig ton som livnär sig på friktion. En båge passerar över strängen, och ljudet växer ut ur den harmoniska resonansen som resulterar.på samma sätt är chatter i bearbetning inte ett resultat av ”plockning” från skärkanterna, utan är istället ett resultat av den kontinuerliga interaktionen mellan dessa slag och ytan som redan har bearbetats. Den tidigare bearbetade ytan har vågighet i den som härrör från föregående pass. Även om ytan ser spegel slät ut, är vågigheten där. Vibrationer från skärkanter som träffar arbetsstycket är en del av chatter, och denna vågighet är den andra.

den söta fläcken är en hastighet med vilken dessa två komponenter harmoniserar. Chatter är som värst när motsatsen är sant—när vibrationer från skärkanterna rör sig som spegelbilden av ytvågighet. (Se diagrammet) på språket för vibrationsanalys är detta tillstånd ”180 grader ur fas.”Det ideala tillståndet (visas också i diagrammet) är när vågigheten och skärvibrationen är perfekt i fas. Vid denna hastighet är belastningen konstant, skärningen är jämn och verktyget kan ta en mycket djupare skärning utan negativa effekter. Verkligen, detta är en söt plats att fräsa på.

där Prat frågor

inte varje aluminium fräsning process, även vid höga hastigheter och även vid höga skärdjup, kommer att innehålla en sweet spot som är så slående överlägsen. Det finns minst tre fall där sökandet efter en söt plats kanske inte är nödvändigt.

de två första fallen har redan hänvisats till. En är när spindelvarvtalet är mycket lågt. Exakt hur lågt kommer att skilja sig från process till process, men i början av hastighetsområdet kommer naturlig processdämpning att vara tillräckligt stark för att kväva prat innan den börjar.

ett annat fall är när skärdjupet är lätt-säg 0,050 tum och under. Chatter är inte signifikant där skärkrafterna är låga.

det sista fallet där sökningen efter en söt plats kanske inte är nödvändig är när allt om processen är väldigt styvt. Det vill säga arbetshållningen är styv, spindeln har en hög dynamisk styvhet och ett säkert grepp på verktygshållaren, verktygshållaren själv är kompakt och skärverktyget är mycket kort. När alla dessa villkor är uppfyllda kanske chatter inte spelar en viktig roll, och topphastigheten kan verkligen vara den bästa hastigheten.

problemet är att stora konstruktionskomponenter för flygplan ofta inte erbjuder lyxen att använda det kortaste tillgängliga verktyget. En djup ficka kan kräva en längre räckvidd, och ett verktygstips som sträcker sig längre från spindeln kommer att piska längre om chatter sätter in. Kanske den främsta anledningen till att hitta sweet spot tillåter sådana stora processförbättringar i flygplansbearbetningsarbete är att dessa delar vanligtvis kräver verktyg som är mindre än idealiskt styva.

fallet för skärning

en intressant egenskap hos chatter är att ljudet av ett enda snitt som tagits vid någon hastighet där chatter inträffar kan innehålla tillräckligt med matematisk information för att bestämma vad den stabila skärhastigheten skulle vara. Följaktligen finns det mjukvaruverktyg och analysatorer som använder en mikrofon för att lyssna på klippet och sedan beräkna optimala spindelhastigheter baserat på denna ingång. (För information om två sådana produkter, SE ”Läs Mer” högst upp på denna sida.)

ett annat sätt att” förutsäga ” den optimala hastigheten är genom hammartestet som specialister som Dr.Badrawy utför. Detta test kräver ingen skärning alls. Det kräver dock en förståelse för vibrationsanalys som inte är tillgänglig i de flesta butiker.

skärtester, å andra sidan, lita på kunskap som någon butik hogging aluminium redan har—hur man tar ett fräspass, och vad chatter ser ut och låter som.

en hel del skärning kan krävas, dock. Följande punkt kan inte överbelastas: harmoniska egenskaper är inte inneboende för spindeln och inte inneboende för maskinen . . . men i stället är karakteristiska för hela systemet med spindel + verktygshållare + Verktyg + Verktyg Gage längd. Ändra någon av dessa komponenter, och du har ett annat system för vilket olika optimala skärparametrar måste hittas.

som ett resultat kommer varje annan verktygsdesign att kräva sin egen analys.

det betyder att du kanske använder för många verktyg. Om du tänker dra full nytta av harmoniska söta fläckar i din egen aluminiumfräsning, kan det vara nödvändigt att skära ner på utbudet av tillgängliga verktyg, bara för att begränsa mängden testning som krävs.

det var verkligen fallet inom en Boeing-anläggning som åtagit sig att köra med harmoniskt optimerade hastigheter. Programmerare som skickar arbete till denna butik valde en gång verktyg enligt deras individuella preferenser. Att dra nytta av de söta fläckarna krävde att de istället valde verktyg från en gemensam lista. Detta var listan över alla kombinationer av verktyg, verktygshållare och spindel för vilka sweet spot hade hittats.

din egen testning bör spela in samma information. Spela in spindeln som används, till exempel. Butiker med redundanta maskiner får en paus här eftersom identiska maskiner med identiska spindlar kan förväntas ha identiska (eller åtminstone tillräckligt lika) harmoniska egenskaper.

registrera också det specifika verktyget och verktygshållarstilen, liksom längden som verktyget är fastklämt om det är möjligt för denna Längd att variera.

informationen du handlar om learn gäller bara när du sätter ihop samma kombination igen.

Så här hittar du de optimala skärparametrarna för det här systemet:

procedurer

den maximala spindelhastigheten är lika bra utgångspunkt som någon, så fräs ett pass i toppfart.

Chip belastning spelar ingen roll. För faktisk produktionsbearbetning är valet av chipbelastning väldigt signifikant (se Chipbelastning, nedan), men eftersom chipbelastning inte påverkar harmoniska effekter, kommer något rimligt värde att göra under testning så länge samma chipbelastning används för varje snitt.

för radiellt skärdjup, välj ett godtyckligt värde som förblir konstant tills den söta fläcken hittas—till exempel 50 procent av skärdiametern.

för axiellt skärdjup, starta ljuset och fortsätt öka tills chatter sätter in. Börja till exempel vid 0,10 tum, och om det inte finns någon Prat vid detta axiella djup, ta pass på 0,15, 0,20 och så vidare tills Prat inträffar.

För det maximala djupet som uppnåtts före chatter, beräkna metallavlägsningshastigheten. MRR är lika med matningshastigheten för det axiella skärdjupet för det radiella skärdjupet för det.

det kan också vara användbart att notera spindelbelastningen. MRR och spindelbelastning hjälper dig att jämföra det bästa maskinen kunde göra vid denna hastighet med det bästa den kan göra vid andra hastigheter.

Nu, minska spindelhastigheten med 1000 rpm och följ samma procedur igen. Maskinen kan fungera bättre vid denna hastighet, eller det kan fungera sämre. I båda fallen, vid det maximala pratfria axiella djupet, registrera MRR och spindelbelastning igen.

När du fortsätter att testa, kommer du sannolikt att hitta en spindelhastighet där det är möjligt att ta mycket djupare nedskärningar utan prat. Du vet att du har hittat en söt plats om prestanda är betydligt bättre vid denna hastighet än prestanda vid hastigheter både 1000 rpm snabbare och 1000 rpm långsammare. Denna söta plats är förmodligen—men inte säkert-den hastighet som du vill bearbeta.

kontrollera metallavlägsningshastigheterna för att vara säker. Den hastighet som ger den bästa MRR är den hastighet som du vill köra.

Nu är det dags att variera det radiella skärdjupet. Vid den valda hastigheten, kör på en mängd olika radiella djup för att simulera de olika typer av nedskärningar detta verktyg kan ta. En bra blandning kan vara att köra på 25, 50 och 100 procent av skärdiametern—som representerar efterbehandling, grovbearbetning och slitsskärningar. Varje radiellt djup tillåter ett annat axiellt djup. Utför provskärning för att bestämma det maximala stabila axiella djupet för var och en.

testningen är nu klar för detta system. Beväpnad med dessa data kan programmerare veta exakt vilken hastighet och exakt vilka skärdjup som ska specificeras när de kräver denna kombination av maskin, verktygshållare och skärverktyg.

liv och belastning

ett mjukvaruverktyg eller analysator som kan nollställa in på höger spindelhastighet kan spara tid och material som behövs för att jaga efter denna hastighet genom att räkna ner till den från toppen av hastighetsområdet. Men även med analysatorn är det fortfarande nödvändigt att utföra testskärningar på olika djup för att bestämma hur djupt maskinen kan klippa vid denna hastighet.

denna del av provningen-med djupare och djupare skärningar-är där det kan vara viktigt att hålla ett öga på spindelbelastningen. Inom en harmonisk sweet spot kan skäret vara tillräckligt stabilt för att fräsa pratfritt även till ett djup där spindeln inte längre kan hantera lasten.

med andra ord, när sweet spot-bearbetning flyttar pratbarriären ur vägen, är de hinder som finns kvar de Maskin-och verktygsgränser som butiker som arbetar med lägre hastigheter har mött hela tiden.

olika verktygsmaskinanvändare har olika åsikter om vilken spindelbelastning processen ska få se. I en stabil process tror Dr. Badrawy att spindeln kan tillåtas springa kontinuerligt med en belastning så hög som 80 procent. Han vet butiker, dock, som föredrar att köra högst 50 procent av hänsyn till spindel liv. Det kan vara för konservativt, säger han. Chatter och andra källor till snabbt varierande belastning är det som orsakar spindlar att misslyckas i förtid. En stadig belastning—även om lasten är tung-borde inte försämra spindelns liv, säger han.

faktum är att skillnaden i spindellivslängd mellan high-chatter och low-chatter skärning kan vara slående. Han körde en gång medvetet en höghastighetsspindel i höga pratförhållanden bara för att se hur länge det skulle hålla upp. Han fick det att misslyckas på bara tre timmar. Däremot har han i processer som körs vid harmoniskt optimerade förhållanden sett tillräckligt liten effekt på spindeln att han ifrågasätter själva uppfattningen att höghastighetsbearbetning måste göra spindeln till en engångsvara. Att köra vid höga varvtal accelererar livscykeln, men inte så mycket som ersättningsfrekvensen i vissa butiker skulle föreslå. Med chatter under kontroll, säger han, kan en kvalitetsspindel som används vid produktion av höghastighetsfräsning vara 3 till 5 år.

relaterat innehåll

-

hur en Jobbbutik tacklade volfram

När denna aerospace-jobbbutik bosatte sig på bearbetning av volframlegeringar och andra tungmetaller som specialitet, måste den ha ETT verktygsmaskiner, skärverktyg, arbetshållning och processkunskap för att lyckas.

-

fyra typer av Femaxliga bearbetningscentra

olika maskiner erbjuder olika tillvägagångssätt för roterande resor, och varje design har sina egna styrkor. Så här jämför de.

-

hur en butik maskiner avancerad keramik

år av trial and error kombinerat med lämplig bearbetningsteknik tillåter detta företag att producera anpassade delar gjorda av aluminiumoxid, zirkoniumoxid, bornitrid och andra avancerade keramiska material. Ett exempel på nyckelbearbetningsteknik är ett femaxligt bearbetningscenter som uteslutande används för att producera den komplexa, tätt toleranserade geometri som brandhärdade arbetsstycken kräver.