En 1859 Edwin Drake et E. B. Bowditch de la Seneca Oil Company foré le premier puits de pétrole commercial aux États-Unis à Titusville, en Pennsylvanie. Le puits produisait environ 400 gallons de pétrole brut, soit moins de dix barils par jour. Bientôt, des puits similaires dans tout l’ouest de la Pennsylvanie fournissaient du pétrole brut pour la production de kérosène nécessaire pour alimenter les lampadaires et les lampes domestiques du pays. Le composant bouillant plus léger, l’essence, a été jeté, car il n’avait pas de marché. Il y a des rapports historiques selon lesquels l’essence « usée », qui avait été déversée dans les rivières, prenait parfois feu. En 1892, les premiers moteurs à essence, pour voitures et tracteurs, ont été développés: Cela a rapidement fourni un marché pour la substance autrefois inutile, l’essence.

Aujourd’hui, l’essence est le produit le plus important d’une raffinerie de pétrole typique: L’ensemble du processus de raffinerie est conçu pour maximiser sa production. L’essence est un mélange complexe de molécules avec une plage d’ébullition de 40 à 200 ° C (104 à 392 ° F). Pour produire différentes qualités, il y a un mélange de nombreux composants de raffinerie, dont chacun favorise des qualités de carburant spécifiques telles que l’indice d’octane souhaité, la volatilité et la minimisation des dépôts du moteur.

Qualité de l’octane

Le paramètre de qualité le plus important pour l’essence est la qualité de l’octane. L’indice d’octane est une mesure des propriétés antidétonantes du carburant. Le cliquetis dans un moteur à essence est un bruit de cliquetis métallique (ping), qui indique une intensité excessive dans les réactions préflamées. Un choc violent peut endommager le moteur.

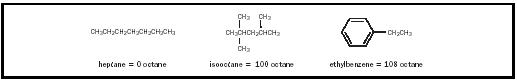

Des réactions de préchauffage se produisent dans les cylindres du moteur lorsque des parties du carburant s’auto-déclenchent la combustion avant que la flamme ne s’échappe de la bougie d’allumage. Cette combustion supplémentaire provoque un taux excessif de libération d’énergie, qui est le cliquetis. La tendance d’un combustible à s’engager dans des réactions préclamées dépend de la structure de ses molécules constitutives (voir Figure 1);

la tendance des réactions préflames est élevée pour les hydrocarbures à chaîne droite, moyenne pour les hydrocarbures ramifiés et faible pour les aromatiques.

L’indice d’octane d’une essence d’essai représente le pourcentage en volume d’isooctane (2,2,4-triméthylpentane) dans un carburant de référence constitué du mélange d’isooctane et d’heptane qui serait nécessaire pour correspondre à la tendance de cliquetis du carburant d’essai. L’isooctane brûle avec un cliquetis minimal et reçoit un indice d’octane de 100. Cela contraste avec l’heptane, qui brûle avec beaucoup de coups et reçoit un indice d’octane de 0. Ainsi, une essence qui brûle avec la même quantité de cognement qu’un mélange de 92% d’isooctane et de 8% d’heptane est classée comme une essence à indice d’octane 92.

L’indice d’octane de l’essence peut être augmenté par l’ajout de petites quantités d’agents antidétonants. Le premier agent antidétonant à succès commercial, le tétraéthyl-plomb (TEL), a été développé dans les années 1920. Le TEL a été utilisé pour promouvoir le développement de moteurs à compression plus efficaces et plus élevés. Cependant, le TEL est hautement toxique et empoisonne les convertisseurs catalytiques. Depuis 1974, tous les nouveaux moteurs automobiles américains utilisent des convertisseurs catalytiques afin de réduire les émissions d’échappement.

L’éther t-butylique de méthyle (MTBE) a été l’agent antidétonant de choix pour l’essence sans plomb. Le MTBE offre une qualité d’octane élevée ainsi qu’une faible volatilité et est facilement soluble dans l’essence. Cependant, des fuites d’essence provenant de réservoirs de stockage souterrains ont entraîné la détection de MTBE dans l’eau potable de plusieurs zones urbaines. Cela a incité l’État de Californie à ordonner le retrait du MTBE de l’essence californienne d’ici 2003.

Les alcools ont également trouvé une utilisation comme exhausteurs d’octane. À des concentrations plus élevées, les alcools peuvent être utilisés comme prolongateurs d’essence, réduisant ainsi notre dépendance vis-à-vis du pétrole brut importé. Une partie importante de tous les États-Unis. on pense que l’essence commercialisée contient de l’éthanol.

Additifs pour essence

Des traces d’oléfines et de dioléfines présentes dans l’essence sont sujettes à une réaction avec l’oxygène dissous dans l’essence. Ce processus est appelé autoxydation et implique une réaction en chaîne radicalaire qui peut incorporer de l’oxygène

dans l’oléfine et peut également favoriser une augmentation de la taille moléculaire via des réactions de polymérisation. Le résultat final de ce processus complexe est la formation de dépôts et de gommes qui peuvent bloquer les filtres à carburant et interférer avec le dosage du carburant et de l’air dans le carburateur. Cela peut entraîner des performances négatives du moteur. Des additifs sont fréquemment ajoutés à l’essence pour résoudre les problèmes de stabilité à l’oxydation et d’autres problèmes; ils comprennent des antioxydants, des désactivateurs de métaux et des détergents.

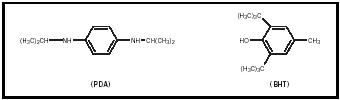

Les antioxydants sont des additifs qui minimisent les réactions d’autoxydation. Ils fonctionnent comme des donneurs d’atomes d’hydrogène qui arrêtent le processus d’oxydation en chaîne des oléfines. Les deux différents types d’antioxydants utilisés dans l’essence sont les phénylènediamines (PDA) et les phénols entravés (tels que le BHT).

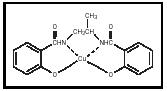

Les niveaux à l’état de traces de composés métalliques solubles, en particulier le cuivre, catalysent la dégradation oxydative de l’essence en favorisant la formation de gommes et de dépôts. Les désactivateurs métalliques surmontent ce problème en chélatant le métal et en le rendant inactif. Le désactivateur métallique le plus utilisé est la N, N’-disalicylidène-1,2-propanediamine, dont le complexe de cuivre est illustré à la figure 3.

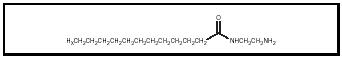

Les détergents minimisent les dépôts du système de carburant à de faibles concentrations et, à des concentrations élevées, peuvent éliminer les dépôts qui se sont déjà formés. Les détergents sont des molécules qui ont un groupe terminal hautement polaire et une queue hydrocarbonée non polaire. Un détergent classique de type amino-amide est représenté sur la figure 4.

Vraisemblablement, les groupes polaires du détergent se fixent sur des surfaces métalliques et sur des dépôts polaires sur ces surfaces. Les queues apolaires de ces molécules « ressortent » dans le combustible de telle sorte qu’un film monomoléculaire se forme sur la surface métallique, empêchant le dépôt et l’agrégation des particules. On pense également que ce processus solubilise les dépôts déjà présents sur la surface métallique. On pense également que la monocouche de détergent empêche l’accumulation de glace sur les surfaces du carburateur pendant l’hiver. Ainsi, les détergents peuvent également fonctionner comme additifs antigivrants.

Production d’essence

La production d’essence commence par le dessalage du pétrole brut visqueux. Les sels et les métaux contenus dans le pétrole brut favorisent la corrosion et les catalyseurs de traitement du poison. Ainsi, le pétrole brut est chauffé (pour diminuer la viscosité) et extrait à l’eau pour éliminer les sels et les métaux. Ce procédé aboutit fréquemment à la formation d’un mélange huile/eau appelé émulsion (suspension). Cette émulsion est typiquement rompue par l’ajout d’un tensioactif chimique (démulsifiant) qui favorise la séparation des couches discrètes d’huile et d’eau. Après séparation de la couche aqueuse, l’huile est chauffée à environ 400 o C (752 o F): Cela convertit l’huile en produits gazeux et augmente la fluidité du liquide restant. Sous cette forme, le mélange gazeux entre dans la colonne de fractionnement, où le processus de distillation fractionnée atmosphérique sépare le pétrole brut en différents composants en fonction du point d’ébullition.

Les fractions d’ébullition les plus légères sont des molécules qui sont des gaz dans des conditions ambiantes: méthane, éthane, propane, butane et oléfines dérivés de ces composés. Les utilisations de ce flux de distillat comprennent la combustion en tant que combustible à la raffinerie; en tant que stocks d’alimentation pétrochimique; ou la transformation en gaz de pétrole liquéfié (GPL). Il y a trois autres grands flux de distillats collectés pendant la distillation atmosphérique: la fraction naphta, qui a une plage d’ébullition de 30 à 180 ° C (86-356 ° F); la fraction kérosène, qui distille entre 180 et 240 ° C (356-464 ° F); et la fraction gazole, qui distille entre 240 et 355 ° C (464-671 ° F).

Afin de respecter les réglementations environnementales en vigueur concernant la teneur en soufre des produits combustibles, les flux de trois distillats sont soumis au processus d’hydrodésulfuration. En présence d’un catalyseur, les distillats sont chauffés en présence d’hydrogène pour réduire divers composés organosulfurés en composés organiques simples et en H 2 S. L’hydrogène nécessaire à ce procédé est un sous-produit du procédé de reformage catalytique. Le produit H 2 S peut être facilement éliminé. Dans ce processus, le raffineur peut contrôler l’indice d’octane du stock de mélange d’essence. En chauffant la fraction de naphta en présence d’un catalyseur au platine spécialement conçu, les hydrocarbures à chaîne droite sont cyclisés et les hydrocarbures cycliques saturés sont convertis en composés aromatiques. De plus, ce processus convertit les hydrocarbures à chaîne droite en hydrocarbures ramifiés. Le reformage catalytique facilite la production de stocks de mélange d’essence avec des indices d’octane de 90 à 100 +.

La redistillation du résidu atmosphérique à une température inférieure à 400 °C (752 °F) sous vide produit un gazole sous vide. Typiquement, le gazole sous vide est soumis à un craquage catalytique fluide (FCC) pour produire des liquides à ébullition inférieure qui peuvent être mélangés pour fabriquer de l’essence. Ceci est réalisé en cassant de grosses molécules du gazole sous vide en molécules plus petites et à point d’ébullition inférieur. Un composant de mélange d’essence important qui peut être produit de cette manière est l’alkylate. C’est un mélange d’hydrocarbures hautement ramifiés produit par la réaction catalysée par l’acide de l’isobutène et des hydrocarbures oléfiniques légers. L’alkylate est un composant de mélange précieux en raison de sa qualité d’indice d’octane élevé et de l’absence d’aromatiques ou d’oléfines, ce qui peut entraîner des problèmes de stabilité environnementale et oxydative.

La Loi sur la qualité de l’air de 1990 exigeait que l’Agence de protection de l’environnement (EPA) édicte un règlement exigeant que l’essence soit » reformulée « , ce qui entraînait une réduction significative des émissions des véhicules de polluants atmosphériques toxiques et formant de l’ozone. Cette essence plus propre est appelée essence reformulée (RFG). La RFG est nécessaire dans les neuf grandes régions métropolitaines des États-Unis qui ont les pires problèmes d’ozone. En outre, plusieurs autres zones où les niveaux d’ozone dépassent les normes de santé publique ont volontairement choisi d’utiliser le RFG.

L’utilisation de RFG diminue les quantités de composés organiques volatils (COV) et d’oxydes d’azote (NO x) dans l’atmosphère qui réagissent en présence de la lumière du soleil pour produire de l’ozone, une composante majeure du smog. Les véhicules dégagent également des émissions toxiques, dont l’une (le benzène) est un cancérogène connu.

RFG contient 2% en poids d’additifs oxygénés (oxygénés), tels que le MTBE ou l’éthanol. Les oxygénés augmentent l’efficacité de combustion de l’essence, réduisant les émissions de monoxyde de carbone des véhicules, une menace sérieuse pour la santé publique. L’apparition du MTBE dans certaines sources d’approvisionnement en eau en milieu urbain a entraîné l’adoption d’une législation en attente au Congrès américain pour éliminer progressivement l’utilisation du MTBE dans les RFG. L’éthanol deviendrait alors très probablement le principal oxygénat de la future RFG.

L’essence est le produit le plus important de la raffinerie de pétrole. Le paramètre de qualité le plus important pour l’essence est son indice d’octane. Les caractéristiques de qualité supplémentaires de l’essence sont contrôlées par l’utilisation d’additifs, par exemple des antioxydants, des désactivateurs de métaux et des détergents. En mélangeant divers flux de raffinerie et additifs, on peut obtenir une formulation d’essence qui minimise la dégradation de l’environnement. Un tel carburant est appelé essence reformulée.