Abbildung 1

Geschirmt metall arc schweißen kann nicht werden die erste schweißen prozess ein schweißer lernt in der schule, aber es ist immer noch eine wertvolle fähigkeit zu haben. Oscar Kjellberg erfand 1904 die weltweit erste beschichtete Schweißelektrode, indem er einen blanken Draht in eine Mischung aus Carbonaten (einschließlich Holzzellstoff oder Cellulose) und Silikaten eintauchte, um als Bindemittel zu wirken. Während Fortschritte in der Metallurgie, Elektrodenbeschichtungszusammensetzung und Herstellungstechniken bis heute andauern, bleiben die Grundprinzipien des Schutzmetall-Lichtbogenschweißens (SMAW), auch allgemein als Stabschweißen bekannt, erhalten. Die Elektrodenbeschichtung bietet:

- Lichtbogenabschirmung, wenn sich das Calciumcarbonat (CACO3) in der Beschichtung unter Lichtbogenwärme zu CAO und CO2 zersetzt.

- Die primäre Quelle des Schlackensystems, das die Schweißpfütze unterstützt und hilft, Verunreinigungen aus der geschmolzenen Metallschweißablagerung zu entfernen.

- Lichtbogenstabilität durch Elemente wie Natrium und Kalium.

- Eine primäre Quelle für Legierungen und zusätzlichen Füllstoff.

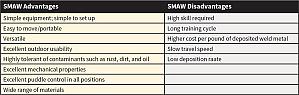

Nur weil ein Prozess alt ist, bedeutet das nicht, dass er nicht relevant ist. SMAW-Elektroden machen etwa 20 Prozent des Marktes für Zusatzmetalle aus. Die Menge der verbrauchten Elektroden, die in Nordamerika auf etwa 150 bis 200 Millionen Pfund geschätzt wird, aufgeteilt auf wasserstoffarme und andere Typen, ist in den letzten fünf Jahren relativ konstant geblieben (siehe Abbildung 1). Diese konsequente Nachfrage nach SMAW-Elektroden unterstützt die Prämisse, dass jede Anwendung einen Schweißprozess hat, der am besten funktioniert, und wenn es um Situationen geht, die Portabilität und Einfachheit erfordern, SMAW bietet die meisten Vorteile, die zusammengefasst sind Abbildung 2.

Grundprinzipien

Der Kerndraht in einer SMAW-Elektrode kann ein massiver gezogener Stab, ein Gussmaterial oder ein hergestellter Kerndraht sein. Der Kerndraht leitet elektrischen Strom zum Lichtbogen, um das unedle Metall zu schmelzen, und liefert das Füllmaterial für die Schweißverbindung. Der Kerndraht kann legiert sein oder nicht. Typische Kerndrahtgrade umfassen Kohlenstoffstahl für Flussstahl- und Niedriglegierungselektroden und rostfreien Kerndraht 304L, 308L, 309L und 316L für Edelstahlelektroden.

Viele Spezialdrähte sind auch verfügbar, einschließlich Aluminium und solche für Aufbau und Bestückung. Diese Elektroden haben eine Kerndrahtzusammensetzung, die das Beschichtungs- und Elektrodendesign für die Klassifizierung und Anwendung ergänzt.

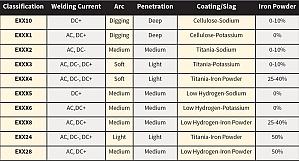

Die drei Hauptkategorien von Elektroden — Cellulose, Rutil und basisch (wasserstoffarm) – erhalten ihren Namen von der Beschichtungsart. Elektrodenbeschichtungen optimieren die Leistung für verschiedene Anwendungen, indem sie beeinflussen, wie schnell die Schlacke gefriert; Penetration (tief, mittel oder mild); und Abscheidungsrate. Die Beschichtung trägt auch zu einer guten Lichtbogeninitiierung, einfachen Nachstrichen, Pfützenkontrolle und einem stabilen Lichtbogen mit minimalen Spritzern bei.

Zellulose. Die Beschichtung einer Celluloseelektrode enthält bis zu 30 Prozent oder mehr Holzmehl. Die Beschichtung ist relativ dünn (12 bis 15 Prozent des Elektrodendurchmessers) und erzeugt eine dünne, leicht entfernbare, schnell einfrierende Schlacke, die für das Schweißen in allen Positionen geeignet ist, einschließlich vertikal nach oben und vertikal nach unten. Zelluloseelektroden liefern einen grabenden/treibenden Bogen mit tiefem Durchdringen (sehen Sie Abbildung 3). Die Schweißnahtpfütze benetzt und verteilt sich gut, zeigt hervorragende mechanische Eigenschaften und weist ausgeprägte Wellen auf. Zelluloseelektroden umfassen E6010, E7010 und E6011, die typischerweise für Rohrleitungen, Lastkähne, landwirtschaftliche Reparaturen, Wartungsarbeiten und schmutzige Platten verwendet werden.

Rutil. Rutil ist ein Mineral, das hauptsächlich aus Titandioxid besteht. Rutilelektroden wie Edelstahlelektroden der Klassen E6013, E7014 und XXX-16 bieten einen weichen Lichtbogen mit leichterem Eindringen als Zelluloseelektroden. Die Schlacke ist leicht zu kontrollieren, und der Lichtbogen zündet und schlägt leicht wieder an, was eine größere Attraktivität für den Schweißer bietet. Sie werden gewöhnlich in den allgemeinen Herstellungsanwendungen benutzt, in denen mechanische Eigenschaften für kritische Schweißungen nicht angefordert werden.

Einfach. Basiselektroden bieten einen Lichtbogen mit mittlerer Durchdringung und hervorragenden mechanischen Eigenschaften. Die Beschichtung besteht aus Eisenpulver mit niedrigem Wasserstoffgehalt, TiO2, CaCO3 und CaF2 (Calciumfluorid). Die Beschichtung ist von mittlerer Dicke und die Zugabe von Eisenpulver erhöht die Ablagerung. Es friert relativ schnell ein, um flaches, horizontales, vertikales und Überkopfschweißen zu ermöglichen. Basiselektroden wie E7018 werden für kritische Schweißnähte im Stahlbau, in Brücken, Schiffen und Offshore-Öl- und Gasanwendungen verwendet, bei denen mechanische Eigenschaften wichtig sind.

Abbildung 4 ist eine Zusammenfassung von Elektroden, Eigenschaften und Zusammensetzung.

Bisher wurden Elektroden durch ihre AWS-Klassifizierung bezeichnet, eine Buchstaben-Zahlen-Kombination, die wesentliche Informationen vermittelt und auf der Seite der Elektrode aufgedruckt ist (siehe Abbildung 5). Am Beispiel E7018:

Abbildung 2

SMAW ist vielleicht nicht das produktivste Schweißverfahren, aber es ist äußerst vielseitig, da es fast überall angewendet werden kann und eine solide Verbindung liefern kann.

70 = Mindestfestigkeit, in diesem Fall a

Zugfestigkeit größer als 70.000 PSI

1 = Allpositionsschweißfähigkeit

8 = In Abb. 2,

vor allem, dass es läuft auf AC oder DC + strom

H4 = Diffusionsfähigen wasserstoff ebene

R = Maximum von 0,4 prozent feuchtigkeit

durch gewicht nach exposition

Elektrode farbe ist meist kosmetische und oft ergebnisse von oxide, die werden teil der schlacke system. Wählen Sie eine Elektrode nicht anhand ihrer Farbe aus; bestätigen Sie die AWS-Klassifizierung und / oder den Elektrodennamen, indem Sie den Aufdruck auf der Beschichtung betrachten. Für Neugierige bedeuten Farben Folgendes:

Abbildung 3

Zelluloseelektroden erzeugen eine dünne, leicht entfernbare Schlackenschicht (der Bediener hat gerade seinen Handschuh über diese Perle gebürstet) und markante Perlenwellen.

Grün = Chromoxid

Weiß = Titanoxid

Blau = Kobaltoxid

Tan = Zinkferrit und Eisenoxid

Zentriert bleiben

Die Dicke der Beschichtung auf einer Elektrode kann von dünn (E6010) bis dick (E7024) reichen, je nachdem, ob die Beschichtung für die produzieren Sie ein schnell einfrierendes Schlackensystem oder tragen Sie Füll- und Legierungselemente bei. Unabhängig von der Dicke hat eine Qualitätselektrode eine konzentrische Beschichtung (siehe Abbildung 6). Andernfalls kann der Bogen zur Seite wandern. Während des Schweißens hilft ein Beschichtungskrater, die Lichtbogenkraft und das geschmolzene Metall zu konzentrieren und zu lenken. Wenn die Beschichtung nicht konzentrisch zum Kerndraht ist, brennt die Elektrode ungleichmäßig und hinterlässt einen Vorsprung an der Seite, an der die Beschichtung am schwersten ist. Dieser Zustand wird oft als Fingernagel bezeichnet. Symptome sind schlechte Lichtbogenrichtung, inkonsistente Schweißperlen, schlechte Abschirmung und mangelnde Durchdringung.

Ringen mit Feuchtigkeit

Heute sehen Bediener E7018-Elektroden mit einer H4R-Bezeichnung auf der Beschichtung, die angibt, dass sie bis zu neun Stunden nach dem Entfernen aus der hermetisch verschlossenen Verpackung verwendet werden können und immer noch Schweißmetall mit weniger als 4 Millilitern diffundierbarem Wasserstoff pro 100 Gramm abgeschiedenem Schweißmetall abscheiden und nach der Belichtung eine Feuchtigkeitsaufnahme von weniger als 0,4 Prozent in der Beschichtung aufweisen. Wenn Sie sie über eine achtstündige Schicht verwenden, müssen Sie sich keine Sorgen machen, dass diese H4R-Elektroden (siehe Abbildung 7) überschüssige Luftfeuchtigkeit absorbiert haben, was die Wasserstoffrissbildung fördern und die Notwendigkeit einer beheizten Stabelektrode minimieren könnte.

Allerdings müssen alle Elektroden ordnungsgemäß gelagert und wiederaufbereitet werden. Der Hauptschuldige für schlechte Elektrodenleistung ist Feuchtigkeit. Zu viel Feuchtigkeit in einer E7018-Elektrode kann zu Wasserstoffrissen führen. Jeder offene Behälter sollte bei 225 bis 300 Grad Fahrenheit gelagert werden. Bei Bedarf können wasserstoffarme Elektroden durch Backen in einem Stabofen für eine Stunde bei 700 Grad F. Immer wasserstoffarme Elektroden separat lagern und nicht im selben Stabofen mit anderen Elektroden lagern.

Bei Zelluloseelektroden, deren Beschichtung 4 bis 6 Prozent Feuchtigkeit enthält (im Vergleich zu 0,4 Prozent bei einem E7018 H4R), kann zu wenig Feuchtigkeit die Beschichtung daran hindern, ausreichend Schutzgas zu erzeugen, und zu einer schlechten Leistung führen. Lagern Sie EXX10 und EXX11 bei Raumtemperatur in einem luftdichten Behälter. Rutilelektroden (EXX12, EXX13, EXX14 und EXX24) sollten bei 100 bis 150 Grad Fahrenheit gelagert werden. Während kleinere Pakete mehr pro Pfund kosten, werden sie zumindest nicht verschwendet.

Stromquellen für SMAW

Die Überprüfung aller Anforderungen für die Auswahl von SMAW-Stromquellen für verschiedene Anwendungen muss Gegenstand eines separaten Artikels sein, insbesondere wenn motorgetriebene Schweißmaschinen in Betracht gezogen werden. Da der aktuelle Fokus jedoch auf der Elektrodenzusammensetzung liegt, sollte die Verbindung zwischen Elektroden und den Steuerungen beachtet werden, die üblicherweise bei vielen gängigen wechselrichterbasierten Stromquellen zu finden sind. Einige dieser Steuerelemente umfassen die Elektrodenauswahl, den einstellbaren Heißstart und die einstellbare Lichtbogenkraft.

Mit den Elektrodenauswahlsteuerungen können Sie mit einem einfachen Knopfdruck oder Drehen eines Knopfes die Volt/Ampere-Kurve und die Lichtbogeneigenschaften der Maschine für bestimmte Elektroden automatisch optimieren (siehe Abbildung 8). Übliche Auswahlen umfassen solche, die zwischen basischen, Rutil- und Celluloseelektroden unterscheiden. Zuvor mussten Sie eine bestimmte Maschine auswählen und verschiedene Fein- und Grobsteuerungen einstellen, um die gewünschte Leistung und Eigenschaften zu erzielen.

Abbildung 4

Aufgrund ihrer Fähigkeit, in vertikalen und Überkopfschweißanwendungen gut zu arbeiten, sind wasserstoffarme Elektroden die am häufigsten verwendeten Verbrauchsmaterialien, wenn es um SMAW geht.

Der Heißstart erhöht den Strom für einige Millisekunden über den eingestellten Wert hinaus, um den Lichtbogen zu etablieren. Da E6010 und E6013 Elektroden leicht leuchten, brauchen sie nicht viel Hilfe; E7018 Elektroden profitieren von einem Heißstart.

Arc Force Control erhöht die Stromstärke, wenn die Spannung unter einen bestimmten Schwellenwert fällt, wodurch Sie die Elektrode in die Verbindung drücken können, ohne dass die Elektrode klebt. Wegen ihres treibenden Bogens benötigen Elektroden E6010 nicht viel zusätzlichen Kontrollintervention. E7018-Elektroden können jedoch von höheren Lichtbogenkraftwerten profitieren. Beginnen Sie beim Experimentieren mit niedrigen oder neutralen Werten und erhöhen Sie den Betrag schrittweise um 5 oder 10 Prozentpunkte.

Beachten Sie, dass Zelluloseelektroden mehr Spannung benötigen als andere Elektroden. Wenn Sie außerdem eine sogenannte „Peitsche und Pause“ -Technik zum vertikalen Schweißen verwenden, ändert sich die Lichtbogenlänge, und die Schweißstromquelle muss den Lichtbogen aufrechterhalten. Aus diesem Grund haben Stromquellen, die für den Betrieb von E6010-Elektroden geeignet sind, zwei Eigenschaften. Erstens haben sie eine hohe Leerlaufspannung (OCV), die Spannung an der Elektrode ist, bevor der Lichtbogen gezündet wird (kein Strom wird gezogen). Eine häufige Analogie ist, dass OCV – und denken Sie daran, dass Spannung elektrischen Druck bereitstellt — wie ein Gartenschlauch ist, bei dem das Wasser eingeschaltet ist und bevor die Düse geöffnet wird. Eine Stromquelle, die einen guten elektrischen Druck liefert, sorgt für bessere Lichtbogenstarts.Zweitens haben gute Stromquellen für E6010 eine große Induktivität. Eine Induktivität widersteht einer Änderung des durch sie fließenden elektrischen Stroms. Sie sollen „Kraft halten“ oder als „Gangreserve“ fungieren, um den Lichtbogen beim Manipulieren der Elektrode aufrechtzuerhalten. Herkömmliche Stromquellen und Schweißgeneratoren verwenden große Magnete, z. B. Kupferdraht, der um einen Ferritkern gewickelt ist. Wechselrichterbasierte Stromquellen verwenden Elektronik und viel kleinere Magnete, um das Gesamtgewicht zu minimieren.

Funktionsprinzipien

Wenn Sie SMAW lernen, denken Sie unabhängig vom Elektrodentyp oder der Stromquelle daran, dass die Ergebnisse durch die Verwaltung von fünf Variablen gesteuert werden:

- Strom. Dies wird an der Stromquellensteuerung eingestellt.

- Winkel der Bewegung. Ziehen Sie die Elektrode beim Schweißen in flacher und horizontaler Position in einem Winkel von 5 bis 10 Grad. Wenn schweißen vertikale-up oder overhead, push-die elektrode zu einem 5-zu 10-grad winkel.

- Bogenlänge. Im Allgemeinen ist dies nicht mehr als der Elektrodendurchmesser und häufiger 1/16 bis 3/32 Zoll. lang. Ein Beispiel finden Sie in Abbildung 9. Denken Sie daran, dass die Spannung proportional zur Entfernung ist. Drücken Sie die Elektrode näher, um die Pfütze abzukühlen, und halten Sie einen längeren Lichtbogen, um die Wärme zu erhöhen.

- Fahrgeschwindigkeit. Justieren Sie Reise, um Pfützenbreite zu steuern. Es sollte etwa das 1,5-fache bis nicht mehr als das 2-fache des Elektrodendurchmessers betragen.

- Manipulation. Fragen Sie 10 Operatoren nach ihrer Manipulationstechnik, und Sie erhalten 10 verschiedene Antworten. Des Weiteren, Techniken variieren je nach Elektrodentyp; Stromstärke; Position; Verbindungskonfiguration; und ob die Schweißnaht eine Wurzel ist, füllen, oder Kappendurchlauf. Beginnen Sie mit dem Erlernen einer geraden Schlepptechnik auf einer flachen Platte oder indem Sie eine enge Kreisbewegung hinzufügen.

Grundlegender Anfang

Um einen Lichtbogen mit einer beliebigen Elektrode zu schlagen, tippen Sie auf die Elektrode, an der die Arbeit beginnen soll, und fügen Sie dann eine leichte Hub- und Kratzbewegung hinzu, um die richtige Lichtbogenlänge herzustellen und ein Anhaften der Elektrode zu verhindern. Bei Zellulose- und Rutilelektroden können Sie sich nach dem Herstellen des Lichtbogens vorwärts bewegen. Wasserstoffarme Elektroden schirmen jedoch aufgrund der Beschichtungszusammensetzung das Schweißstück beim Lichtbogenstart möglicherweise nicht ausreichend ab. Mit diesen Elektroden beinhaltet die korrekte Starttechnik das Schlagen des Lichtbogens um 3/16 in. (ein oder zwei Elektrodendurchmesser) vor dem Ort, an dem die Schweißnaht beginnen soll. Nachdem Sie die Lichtbogenlänge festgelegt haben, bewegen Sie die Elektrode zurück, um die neue Schweißnaht mit der vorherigen zu verbinden (oder um die hintere Kante der Verbindung zu schmelzen, wenn Sie die erste Schweißnaht herstellen). Bewegen Sie sich dann vorwärts, so dass der vollständig etablierte Lichtbogen über die Stelle des Lichtbogenschlags schweißt und ihn verbraucht.

Wenn Sie SMAW zum ersten Mal lernen, sollten Sie sich für eine benutzerfreundliche Rutilelektrode entscheiden. Jeder, der professionelle oder kritische Strukturen schweißen möchte (und dazu gehören landwirtschaftliche Geräte), sollte jedoch mit den für diese Anwendungen verwendeten Elektroden vertraut sein, und das bedeutet, Grund- und Zelluloseelektroden zu beherrschen.