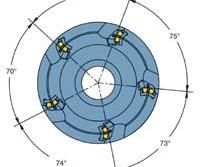

O diagrama aqui é uma simplificado esquemático que mostra um típico padrão estável de velocidades do fuso. A velocidades mais elevadas, os efeitos de amortecimento caem, e o potencial para maiores profundidades de corte torna-se pronunciado.

Apesar de enrolado chips, como os do topo da lista pode ser normal em alumínio fresamento, as fichas no fundo, resultando, a partir de uma maior polegadas-por-dente taxa de alimentação, sugerem que uma maior chip de carga pode fornecer o mais eficiente caminho para o moinho.

Quando a ferramenta entrar em curva, pode cortar em 100% do seu diâmetro, não importa o que a profundidade radial foi de antemão.

passo Diferencial cortadores de escalonar as arestas de corte em intervalos irregulares.

Chatter is a self-excited vibration. Resulta da interação entre a oscilação da ferramenta e a ondulação na superfície. Quando a oscilação e ondulação estão em harmonia (à esquerda), a força de corte é constante. Este é um bom lugar. O pior caso (extrema-direita) é quando a oscilação e Ondulação se movem precisamente opostas uma à outra.

Aqui estão Dados de testes de corte reais usados para encontrar a velocidade ideal para um fuso equipado com ferramentas relativamente longas (L/D = 5). O ponto doce ocorre às 17.000 rpm. Uma vez que esta velocidade estável foi encontrada, os cortes de teste foram feitos em uma variedade de profundidades radiais.

Este gráfico ilustra uma parte da vibração assinatura de um real fresagem do eixo. O grafo é como um mapa topográfico, onde cada linha denota uma profundidade constante de corte. Estas linhas de profundidade variam de 2 mm a 9 mm.o gráfico mostra como, em algumas velocidades, o corte é estável e a força de corte é baixa, enquanto que Noutras velocidades o bate-papo domina e a força de corte de pico é alta.

O próximo

O alumínio está entre os metais mais fáceis da máquina. E hoje, é isso que torna a usinagem competitiva um desafio.velocidades de fuso mais rápidas afetam todas as aplicações de corte de metal, mas a velocidade muda as regras para o alumínio mais do que para outros metais. Em aços e ligas mais duras, A maior velocidade é combinada com uma profundidade de corte leve, deixando inalterados os limites fundamentais do processo. A taxa máxima de remoção de metal ainda é definida pelos limites de desempenho da ferramenta e da máquina.

alumínio, no entanto, é único entre os metais mais usinados em que a alta velocidade do fuso é muitas vezes combinado com cortes pesados. Esta combinação-velocidade mais profundidade – faz da conversa uma preocupação muito mais significativa. Como resultado, a loja que monopoliza alumínio em alta velocidade do fuso enfrenta não dois limites de processo, mas três. Há as limitações da máquina e da ferramenta como sempre, e agora há também o efeito limitante imposto pelas características harmônicas do fuso e do sistema de ferramentas em geral.

o resultado primário desses efeitos harmônicos é que a velocidade máxima não é mais a melhor velocidade no que diz respeito à taxa de remoção de metal. Em vez disso, qualquer processo de moagem executado em torno de 15.000 rpm ou mais é provável que ofereça alguma velocidade ideal do fuso, um “ponto doce”, onde o corte é significativamente mais estável do que é em ambos os ajustes de velocidade mais alta e menor. Este valor rpm de ponto doce pode permitir o dobro da profundidade de corte em comparação com outras velocidades. Pode permitir triplicar a profundidade do corte. É por isso que a usinagem eficaz de alumínio a alta velocidade requer um tipo de conhecimento—análise básica de vibração—a loja pode nunca ter precisado antes.

Este artigo é sobre como realizar essa análise.

A retribuição-uma taxa de remoção de metal mais elevada em alumínio-nunca foi tão valiosa. A velocidade não muda apenas as regras para a fresagem eficaz, também aumenta a própria demanda para este trabalho de moagem. A liberdade de hoje para a máquina alumínio mais rápido permitiu que muitas montagens dispendiosas em armações de aeronaves para ser substituído economicamente por estruturas sofisticadas maquinadas em uma peça a partir de billet De Alumínio. Em muitos casos, melhor do que 90 por cento do estoque original é transformado em chips para fazer estas partes. É por isso que uma alta taxa de remoção de metal é tão benéfica.

Uma máquina-ferramenta construtor que tem interesse em ajudar lojas alcançar essas altas taxas de remoção de metal é Cincinnati Máquina. O Construtor de Cincinnati, Ohio, oferece uma gama de máquinas-ferramentas de alta velocidade para moagem de alumínio. No extremo oposto desta gama está a recém-introduzida linha “Hypermach” de máquinas horizontais de alta velocidade para grandes peças de aeronaves. Os motores lineares dão alta taxa de alimentação aos modelos Hypermach e alta aceleração linear. As opções do Spindle incluem um modelo que oferece 100 hp e 24.000 rpm. Para ganhar a maior eficácia a partir deste e de outras máquinas de ponta superior, encontrar a velocidade certa para cada aplicação é fundamental.entre os empregados de máquinas de Cincinnati que assistem os clientes neste trabalho está o engenheiro Sinan Badrawy, fonte de grande parte deste artigo. Dr. Badrawy é um de um grupo que ele chama de “máfia dinâmica”, um pequeno número de pesquisadores da indústria metalúrgica (mais afiliados com a Universidade da Flórida em um momento ou outro) que estudam a análise de vibração dinâmica especificamente como se aplica à usinagem. Ferramentas comumente empregadas nesta pesquisa incluem um martelo sensível para” tocar ” o fuso como um sino, juntamente com sensores eletrônicos para mapear as vibrações que resultam. Ferramentas matemáticas para analisar essas vibrações incluem números tão distantes dos números que você e eu contamos com que eles são chamados—literalmente—números imaginários.

Mas o Dr. Badrawy insiste que o diagnóstico de um centro de usinagem de doce de pontos pode ser feito sem qualquer uma dessas ferramentas, e sem um grau na dinâmica.

por exemplo, há software disponível hoje que pode calcular a velocidade ideal do fuso para um processo apenas ouvindo conversas através de um microfone ligado ao PC. Este software, combinado com alguns testes de corte, pode descobrir os parâmetros de usinagem ideais.

No entanto, apenas o corte de ensaio por si só também pode ser suficiente. Uma loja pode encontrar velocidades de fuso ideais e profundidades de corte usando recursos que já tem disponíveis. Provavelmente o investimento mais caro será o tempo na máquina.o primeiro passo, diz a Dra. Badrawy, é compreender algo sobre a natureza desta velocidade óptima do fuso que procura.

Tagarelice Unmasked

Você pode pensar de vibrações no fresamento é totalmente o produto de arestas de corte bater a peça—em outras palavras, bang bang bang, e conversa vem, a partir deste.

A imagem está parcialmente correcta, mas falha algo fundamental. O “bang bang bang bang” descreve uma vibração forçada. A conversa, por outro lado, é uma vibração auto-animada.

Qual a diferença? O mesmo que a diferença entre uma guitarra e um violino. O som de uma guitarra vem diretamente de um único impulso, o de um dedo arrancando a corda. Mas o som de um violino é um tom contínuo que se alimenta de fricção. Um arco passa sobre a corda, e o som cresce a partir da Ressonância Harmônica que resulta.

da mesma forma, a trepidação na usinagem não é um resultado de “arrancar” da aresta de corte, mas em vez disso, é um resultado da interação contínua entre esses impactos e a superfície já usinada. Essa superfície previamente maquinada tem ondulação nela resultante da passagem anterior. Mesmo que a superfície pareça lisa, a ondulação está lá. A vibração das arestas de corte que atingem a peça de trabalho é um componente da tagarelice, e esta ondulação é a outra.

a mancha doce é uma velocidade à qual estes dois componentes se harmonizam. A conversa é pior quando o oposto é verdadeiro-quando a vibração das bordas de corte se move à medida que a imagem espelhada da ondulação da superfície. (Veja o diagrama) na linguagem de análise de vibrações, esta condição está ” 180 graus fora de fase.”A condição ideal (também mostrada no diagrama) é quando a ondulação e a vibração de corte estão perfeitamente em fase. A esta velocidade, a carga é constante, o corte é suave, e a ferramenta pode levar um corte muito mais profundo sem efeitos adversos. Realmente, este é um ponto doce para moer.nem todos os processos de moagem de alumínio, mesmo a altas velocidades e mesmo a altas profundidades do corte, irão apresentar um ponto doce que é tão surpreendentemente superior. Há pelo menos três casos em que a busca por um ponto doce pode não ser necessário.

Os dois primeiros casos foram já aludido. Um é quando o spindle rpm é muito baixo. Exatamente o quão baixo vai diferir de processo para processo, mas no final precoce da faixa de velocidade, amortecimento do processo natural será forte o suficiente para sufocar a conversa antes de começar.outro caso é quando a profundidade do corte é leve—digamos, 0,050 polegada e abaixo. As conversas não são significativas quando as forças de corte são baixas.

o último caso em que a procura de um ponto doce pode não ser necessária é quando tudo sobre o processo é muito rígido. Ou seja, o Suporte de trabalho é rígido, o fuso tem uma alta rigidez dinâmica e um controle seguro sobre o Suporte de ferramentas, o próprio suporte de ferramentas é compacto, e a ferramenta de corte é muito curta. Quando todas estas condições são cumpridas, o chatter pode não desempenhar um papel importante, e a velocidade máxima pode realmente ser a melhor velocidade.

O problema é que os componentes estruturais de aeronaves grandes muitas vezes não oferecem o luxo de usar a ferramenta mais Curta disponível. Um bolso profundo pode exigir um alcance mais longo,e uma ponta de ferramenta que se estende mais longe do fuso vai chicotear mais se a conversa se instala. Talvez a principal razão pela qual encontrar o ponto doce permite tais grandes melhorias de processo no trabalho de usinagem de aeronaves é que essas partes normalmente exigem ferramentas que é menos do que idealmente rígido.

O Caso Para a Corte

Uma interessante característica de conversa é que o som de um único corte tomada em uma velocidade onde a vibração ocorre pode conter suficiente informação matemática para determinar o que o estável a velocidade de corte seria. Assim, existem ferramentas de software e analisadores que usam um microfone para ouvir o corte, em seguida, calcular velocidades de fuso ótimas com base nesta entrada. (Para informações sobre dois desses produtos, consulte o” Saiba mais ” perto do topo desta página.)

outra maneira de” prever ” a velocidade ideal é através do teste do martelo que especialistas como o Dr. Badrawy realizam. Este teste não requer nenhum corte. No entanto, exige uma compreensão da análise das vibrações indisponível na maioria das lojas.

Corte de testes, por outro lado, dependem do conhecimento de que qualquer loja de devoradores de alumínio já possui—como tirar um dente da fresa passar, e que conversa parece e soa como.no entanto, pode ser necessária uma quantidade razoável de corte. O seguinte ponto não pode ser exagerado: as características harmônicas não são inerentes ao fuso e não são inerentes à máquina . . . mas em vez disso são características de todo o sistema de spindle + toolholder + tool + tool gage comprimento. Mude qualquer um destes componentes, e você tem um sistema diferente para o qual diferentes parâmetros de corte ótimos terão de ser encontrados.

Como resultado, cada um dos diferentes ferramenta de design procura de sua própria análise.isso significa que pode estar a usar demasiadas ferramentas. Se você pretende tirar o máximo proveito dos pontos doces harmônicos em seu próprio processo de moagem de alumínio, pode ser necessário cortar na gama de ferramentas disponíveis, apenas para limitar a quantidade de testes necessários.

foi certamente o caso numa instalação Boeing que se comprometeu a correr a velocidades harmonicamente optimizadas. Programadores que enviam trabalho para esta Loja uma vez escolheram ferramentas de acordo com suas preferências individuais. Tirar proveito dos pontos doces exigiu que eles em vez de escolher ferramentas de uma lista comum. Esta era a lista de todas as combinações de Ferramenta, toolholder e spindle para os quais o ponto doce tinha sido encontrado.

o seu próprio teste deve registar esta mesma informação. Gravar o fuso utilizado, por exemplo. As lojas com máquinas redundantes fazem uma pausa aqui porque é de esperar que máquinas idênticas com fusos idênticos tenham características harmónicas idênticas (ou pelo menos suficientemente semelhantes).

Também registro específico da ferramenta e porta-ferramentas de estilo, bem como o período para o qual a ferramenta é presa se é possível que esse comprimento para variar.

a informação sobre a qual está a aprender só se aplicará quando voltar a juntar esta mesma combinação.

veja como encontrar o corte ideal parâmetros para este sistema em particular:

procedimentos

a velocidade máxima do fuso é um ponto de partida tão bom quanto qualquer outro, por isso, passar a velocidade máxima.

Chip de carga não importa. Para a usinagem de produção real, a escolha da carga de chip é muito significativa (ver carga de Chip, abaixo), mas como a carga de chip não influencia os efeitos harmônicos, qualquer valor razoável vai fazer durante o teste, desde que a mesma carga de chip é usado para cada corte.

para a profundidade radial do corte, escolha um valor arbitrário que permanecerá constante até que a mancha doce seja encontrada—50 por cento do diâmetro do corte, por exemplo.

Para a profundidade de corte axial, iniciar luz e continuar a aumentar, até que a vibração conjuntos. Por exemplo, comece em 0,10 polegada, e se não houver conversa a esta profundidade axial, tome passes em 0,15, 0,20, e assim por diante até que a conversa ocorra.

para a profundidade máxima alcançada antes da tagarelice, calcule a taxa de remoção de metal. MRR é igual à taxa de alimentação × profundidade axial do corte × profundidade radial do corte.

também pode ser útil notar que o eixo de carga. A carga de MRR e spindle irá ajudá-lo a comparar o melhor que a máquina foi capaz de fazer a esta velocidade com o melhor que pode fazer a outras velocidades.

agora, reduzir a velocidade do fuso em 1000 rpm e seguir o mesmo procedimento novamente. A máquina pode funcionar melhor a esta velocidade, ou pode funcionar pior. Em qualquer dos casos, na profundidade axial máxima sem conversas, registe o MRR e o spindle de novo.

Agora é hora de variar a profundidade de corte radial. Na velocidade escolhida, executar em uma variedade de profundidades radiais para simular os diferentes tipos de cortes que esta ferramenta pode tomar. Uma boa mistura pode ser para correr a 25, 50 e 100 por cento do diâmetro do corte—representando cortes de acabamento, desbaste e corte, respectivamente. Cada profundidade radial permitirá uma profundidade axial diferente. Efectuar o corte de ensaio para determinar a profundidade axial máxima estável para cada uma delas.

O teste está agora terminado para este sistema. Armados com estes dados, os programadores podem saber exatamente que velocidade e exatamente que profundidades de corte para especificar sempre que eles chamam para esta combinação de máquina, toolholder e ferramenta de corte.

a Vida E Carregar

Uma ferramenta de software ou analyzer, que pode concentre-se no direito de velocidade de eixo pode poupar o tempo e os materiais necessários para caçar esta velocidade de contagem para baixo a partir do topo do faixa de velocidade. No entanto, mesmo com o analisador, ainda é necessário realizar cortes de teste em várias profundidades para determinar a profundidade que a máquina pode cortar a esta velocidade.esta parte do ensaio-com cortes cada vez mais profundos—é onde pode ser importante manter um olho na carga do fuso. Dentro de um ponto harmônico doce, o corte pode ser estável o suficiente para Moer Sem tagarelice, mesmo a uma profundidade onde o fuso não pode mais lidar com a carga.

diferentes Utilizadores de máquinas-ferramentas têm opiniões diferentes sobre a carga do fuso que o processo deve ver. Em um processo estável, o Dr. Badrawy acredita que o fuso pode ser permitido correr continuamente a uma carga de até 80%. Ele conhece lojas, no entanto, que preferem correr não mais do que 50 por cento fora da consideração para a vida do fuso. Isso pode ser muito conservador, diz ele. Tagarelice e outras fontes de carga rapidamente variável são o que causa spindles para falhar prematuramente. Uma carga constante-mesmo que a carga seja pesada-não deve prejudicar a vida do fuso, diz ele.

na verdade, a diferença na vida do fuso entre alta-tagarelice e baixa-tagarelice pode ser impressionante. Uma vez fez um spindle de alta velocidade em altas condições de conversa só para ver quanto tempo aguentaria. Conseguiu que falhasse em apenas três horas. Em contraste, em processos executados em condições harmonicamente otimizadas, ele tem visto pouco efeito suficiente sobre o fuso que ele questiona a própria noção de que a usinagem de alta velocidade tem que transformar o fuso em uma mercadoria descartável. Correr em alta rpm acelera o ciclo de vida, mas não tanto quanto a frequência de substituição em algumas lojas sugere. Com a tagarelice sob controle, ele diz, um fuso de qualidade usado na produção de moagem de alta velocidade pode durar de 3 a 5 anos.

CONTEÚDO RELACIONADOS

-

Como Um Job Shop Abordada de Tungstênio

Quando esta aeroespacial job shop se estabeleceram na usinagem de ligas de tungstênio e outros metais pesados como sua especialidade, ele tinha que ter uma máquina-ferramenta, ferramentas de corte, workholding e know-how para ter sucesso.quatro tipos de centros de Usinagem de cinco eixos oferecem diferentes abordagens para viagens rotativas, e cada projeto tem suas próprias forças. Aqui está como eles se comparam.os anos de ensaio e erro combinados com a tecnologia de maquinagem adequada permitem a esta empresa produzir peças personalizadas feitas de alumina, zircónio, nitreto de boro e outros materiais cerâmicos avançados. Um exemplo de tecnologia de usinagem chave é um centro de usinagem de cinco eixos usado exclusivamente para produzir a geometria complexa e fortemente tolerante que as peças de trabalho endurecidas pelo fogo exigem.