Het diagram hier is een vereenvoudigd schema dat toont een typische patroon van stabiele toerentallen. Bij hogere snelheden vallen de dempingseffecten weg en wordt het potentieel voor hogere snededieptes uitgesproken.

hoewel gekrulde spaanders zoals die aan de bovenkant typisch kunnen zijn bij het frezen van aluminium, suggereren de spaanders aan de onderkant—als gevolg van een hogere inch-per-tand feed rate—dat een zwaardere spaanbelasting de meer energie-efficiënte manier kan zijn om te frezen.

wanneer het gereedschap een hoek binnenkomt, kan het op 100% van zijn diameter snijden, ongeacht de radiale diepte van tevoren.

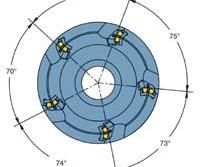

Differential pitch cutters wankelen de snijkanten met onregelmatige intervallen.

Chatter is een zelf-opgewonden vibratie. Het is het resultaat van de interactie tussen de oscillatie van het gereedschap en de golving in het oppervlak. Wanneer de trilling en golving in harmonie zijn (uiterst links), is de snijkracht constant. Dit is een mooie plek. Het ergste geval (uiterst rechts) is wanneer oscillatie en golving precies tegengesteld aan elkaar bewegen.

Hier zijn gegevens van de werkelijke snijproeven die zijn gebruikt om de optimale snelheid te vinden voor een spindel die is uitgerust met relatief lang Gereedschap (L/D = 5). De sweet spot komt voor bij 17.000 toeren per minuut. Zodra deze stabiele snelheid werd gevonden, werden proefsnedes genomen op verschillende radiale dieptes.

Deze grafiek illustreert een deel van de trillingshandtekening van een werkelijke freesspindel. De grafiek is als een topografische kaart, waar elke lijn duidt op een constante diepte van de snede. Deze dieptelijnen variëren van 2 mm tot 9 mm. de grafiek laat zien hoe bij sommige snelheden de snede stabiel is en de snijkracht laag is, terwijl bij andere snelheden chatter domineert en de piek snijkracht hoog is.

vorige volgende

aluminium is een van de makkelijkste metalen om te bewerken. En vandaag de dag is dat wat het competitief bewerken ervan een uitdaging maakt.

Hogere spindelsnelheden zijn van invloed op alle metaal snijtoepassingen, maar snelheid verandert de regels voor aluminium meer dan voor andere metalen. In staal en hardere legeringen wordt de hogere snelheid gecombineerd met een lichte snijdiepte, waardoor de fundamentele grenzen van het proces ongewijzigd blijven. De maximale verspaningssnelheid wordt nog steeds bepaald door de prestatiegrenzen van het gereedschap en de machine.

aluminium is echter uniek onder de meest bewerkte metalen, omdat het hoge spindeltoerental vaak gecombineerd wordt met zware sneden. Deze combinatie—snelheid plus diepte-maakt chatter een veel grotere zorg. Als gevolg daarvan, de winkel hogging aluminium bij hoge spindel snelheid gezichten niet twee proceslimieten, maar drie. Er zijn de machine-en gereedschapsbeperkingen zoals altijd, en nu is er ook het beperkende effect dat wordt opgelegd door de harmonische kenmerken van de spindel en het gereedschapssysteem in het algemeen.

het primaire resultaat van deze harmonische effecten is dat de topsnelheid niet langer de beste snelheid is wat de metaalverwijdering betreft. In plaats daarvan zal elk freesproces bij ongeveer 15.000 rpm of hoger waarschijnlijk een optimale Spindelsnelheid bieden, een “sweet spot”, waarbij de snede aanzienlijk stabieler is dan bij zowel hogere als lagere snelheidsinstellingen. Deze sweet spot rpm waarde kan het dubbele van de diepte van de snede in vergelijking met andere snelheden. Het kan drie keer de diepte van de snede mogelijk te maken. Dat is de reden waarom een effectieve hoge snelheid bewerking van aluminium vraagt om een soort kennis-basis trillingsanalyse – de winkel misschien nooit eerder nodig.

Dit artikel gaat over het uitvoeren van die analyse.

de terugverdientijd—een hoger metaalverwijderingspercentage in aluminium-is nog nooit zo waardevol geweest. Snelheid verandert niet alleen de regels voor effectief frezen, het verhoogt ook de vraag naar dit frezen. De Vrijheid van vandaag om aluminium sneller te bewerken heeft ervoor gezorgd dat veel kostbare assemblages in vliegtuigframes economisch kunnen worden vervangen door geavanceerde structuren die in één stuk uit aluminium billet zijn vervaardigd. In veel gevallen, beter dan 90 procent van de oorspronkelijke voorraad wordt omgezet in chips om deze onderdelen te maken. Daarom is een hoge mate van metaalverwijdering zo gunstig.

Eén machinebouwer die een gevestigd belang heeft bij het helpen van winkels om deze hoge metaalverwijderingspercentages te bereiken, is Cincinnati-Machine. De Cincinnati, Ohio, builder biedt een scala aan high speed gereedschapswerktuigen voor aluminium frezen. Aan het einde van deze reeks is het bedrijf nieuw geïntroduceerde “Hypermach” lijn van hoge snelheid horizontale machines voor grote vliegtuigen onderdelen. Lineaire motoren geven Hypermach modellen hoge voedingssnelheid en hoge lineaire versnelling. Spindel opties omvatten een model met 100 pk en 24.000 rpm. Om de meeste effectiviteit van deze en andere high-end machines te winnen, is het vinden van de juiste snelheid voor elke toepassing de sleutel.

onder de medewerkers van Cincinnati Machine die klanten helpen met dit werk is principal engineer Sinan Badrawy, bron voor een groot deel van dit artikel. Dr.Badrawy is een van een groep die hij de “dynamische maffia” noemt, een klein aantal onderzoekers uit de metaalverwerkende industrie (de meeste aangesloten bij de Universiteit van Florida op een bepaald moment) die dynamische trillingsanalyse bestuderen specifiek als het van toepassing is op machinale bewerking. Hulpmiddelen die vaak worden gebruikt in dit onderzoek omvatten een gevoelige hamer voor het “rinkelen” van de spindel als een bel, in combinatie met elektronische sensoren voor het in kaart brengen van de trillingen die het resultaat. Wiskundige hulpmiddelen voor het analyseren van deze trillingen omvatten getallen die zo ver verwijderd zijn van de getallen waarmee jij en ik tellen dat ze letterlijk imaginaire getallen worden genoemd.

maar Dr.Badrawy benadrukt dat het diagnosticeren van de “sweet spots” van een bewerkingscentrum kan worden gedaan zonder een van deze gereedschappen, en zonder een graad in dynamica.

Er is tegenwoordig bijvoorbeeld software beschikbaar die de optimale Spindelsnelheid voor een proces kan berekenen door gewoon te luisteren naar chatter over een microfoon die is gekoppeld aan de PC. Deze software, in combinatie met wat Test snijden, kan de ideale bewerkingsparameters ontdekken.

alleen testsnijden kan echter ook voldoende zijn. Een winkel kan optimale spindelsnelheden en snijdieptes vinden met behulp van middelen die al beschikbaar zijn. Waarschijnlijk is de duurste investering tijd op de machine.

de eerste stap, zegt Dr. Badrawy, is om iets te begrijpen over de aard van deze optimale Spindelsnelheid die u zoekt.

- Chatter Unmasked

- waar Chatter ertoe doet

- het geval voor snijden

- een interessante eigenschap van chatter is dat het geluid van een enkele snede genomen op een bepaalde snelheid waar chatter optreedt kan voldoende wiskundige informatie bevatten om te bepalen wat de stabiele snijsnelheid zou zijn. Dienovereenkomstig zijn er softwaretools en analyzers die een microfoon gebruiken om naar de snede te luisteren en vervolgens optimale spindelsnelheden berekenen op basis van deze ingang. (Voor informatie over twee van dergelijke producten, verwijzen naar de” meer informatie ” in de buurt van de bovenkant van deze pagina.)

- Procedures

- levensduur en belasting

- gerelateerde inhoud

- hoe een Job Shop wolfraam

- vier typen vijfassige bewerkingscentra

- hoe One Shop Machines geavanceerde keramiek

Chatter Unmasked

u kunt denken dat chatter in frezen volledig het product is van snijranden die het werkstuk raken—met andere woorden, bang bang bang, en chatter komt hiervan.

de afbeelding is gedeeltelijk correct, maar mist iets fundamenteels. De “bang bang bang” beschrijft een geforceerde vibratie. Chatter, aan de andere kant, is een zelf-opgewonden vibratie.

Wat is het verschil? Hetzelfde als het verschil tussen een gitaar en een viool. Een gitaar geluid komt rechtstreeks uit een enkele impuls, die van een vinger plukken van de snaar. Maar het geluid van een viool is een continue toon die zich voedt met wrijving. Een boog gaat over de snaar, en het geluid groeit uit de harmonische resonantie die resulteert.

op dezelfde manier is chatter bij het bewerken niet het resultaat van het “plukken” van de snijkanten, maar van de voortdurende interactie tussen deze effecten en het oppervlak dat al is bewerkt. Dat eerder bewerkte oppervlak heeft golving in het gevolg van de vorige pas. Zelfs als het oppervlak spiegel glad, de golving is er. Trilling van snijkanten die het werkstuk raken is een onderdeel van chatter, en deze golving is de andere.

De sweet spot is een snelheid waarmee deze twee componenten harmoniseren. Chatter is op zijn slechtst wanneer het tegenovergestelde waar is—wanneer trilling van de snijkanten beweegt als het spiegelbeeld van oppervlaktegolfheid. (Zie het diagram) in de taal van de trillingsanalyse is deze toestand “180 graden uit fase.”De ideale conditie (ook weergegeven in het diagram) is wanneer de golving en snijtrilling perfect in fase zijn. Bij deze snelheid is de belasting constant, is de snede glad en kan het gereedschap een veel diepere snede nemen zonder nadelige effecten. Echt, Dit is een zoete plek om te frezen.

waar Chatter ertoe doet

niet elk aluminium freesproces, zelfs bij hoge snelheden en zelfs bij hoge snedediepte, zal een sweet spot hebben die zo opvallend superieur is. Er zijn ten minste drie gevallen waarin het zoeken naar een sweet spot niet nodig is.

de eerste twee gevallen zijn al genoemd. Een daarvan is wanneer het toerental van de spindel erg laag is. Precies hoe laag zal verschillen van proces tot proces, maar aan het begin van het snelheidsbereik, zal natuurlijke procesdemping sterk genoeg zijn om chatter te verstikken voordat het begint.

een ander geval is wanneer de diepte van de snede is licht-zeg, 0,050 inch en lager. Geklets is niet belangrijk waar de snijkrachten laag zijn.

het laatste geval waarin het zoeken naar een sweet spot niet nodig is, is wanneer alles over het proces erg stijf is. Dat wil zeggen, de werkhouding is stijf, de spindel heeft een hoge dynamische stijfheid en een veilige greep op de gereedschapshouder, de gereedschapshouder zelf is compact en het snijgereedschap is zeer kort. Wanneer aan al deze voorwaarden is voldaan, kan chatter geen grote rol Spelen, en de topsnelheid kan inderdaad de beste snelheid zijn.

het probleem is dat structurele onderdelen van grote vliegtuigen vaak niet de luxe bieden om de kortste beschikbare gereedschappen te gebruiken. Een diepe pocket kan een groter bereik vereisen, en een tool tip die verder van de spindel reikt zal verder zweepslagen als chatter sets in. Misschien is de belangrijkste reden waarom het vinden van de sweet spot zulke grote procesverbeteringen in vliegtuigen bewerkingswerk toelaat is dat deze onderdelen meestal vragen om tooling die minder dan ideaal rigide is.

het geval voor snijden

een interessante eigenschap van chatter is dat het geluid van een enkele snede genomen op een bepaalde snelheid waar chatter optreedt kan voldoende wiskundige informatie bevatten om te bepalen wat de stabiele snijsnelheid zou zijn. Dienovereenkomstig zijn er softwaretools en analyzers die een microfoon gebruiken om naar de snede te luisteren en vervolgens optimale spindelsnelheden berekenen op basis van deze ingang. (Voor informatie over twee van dergelijke producten, verwijzen naar de” meer informatie ” in de buurt van de bovenkant van deze pagina.)

een andere manier om de optimale snelheid te “voorspellen” is door middel van de hamertest die specialisten zoals Dr.Badrawy uitvoeren. Deze test vereist helemaal geen snijden. Het vereist echter wel inzicht in trillingsanalyse die in de meeste winkels niet beschikbaar is.

Snijtests, aan de andere kant, vertrouwen op de kennis dat elk winkel hogging aluminium AL beschikt—hoe een freespas te nemen, en hoe chatter eruit ziet en klinkt.

een redelijke hoeveelheid snijden kan echter nodig zijn. Het volgende punt kan niet overbelast worden: harmonische eigenschappen zijn niet inherent aan de spindel en niet inherent aan de machine . . . maar in plaats daarvan zijn kenmerkend voor het gehele systeem van spindel + Gereedschapshouder + gereedschap + gereedschap gage lengte. Verander een van deze componenten en u hebt een ander systeem waarvoor verschillende optimale snijparameters moeten worden gevonden.

als gevolg hiervan zal elk ander gereedschapsontwerp zijn eigen analyse vereisen.

dat betekent dat u mogelijk te veel gereedschappen gebruikt. Als u van plan bent om optimaal te profiteren van harmonische sweet spots in uw eigen aluminium frezen proces, kan het nodig zijn om te bezuinigen op het bereik van de beschikbare gereedschappen, alleen maar om de hoeveelheid testen vereist te beperken.

dat was zeker het geval binnen een Boeing-faciliteit die zich toelegde op harmonisch geoptimaliseerde snelheden. Programmeurs die werk naar deze winkel sturen, kozen ooit tools volgens hun individuele voorkeuren. Door gebruik te maken van de sweet spots moesten ze in plaats daarvan tools kiezen uit een gemeenschappelijke lijst. Dit was de lijst van alle combinaties van gereedschap, Gereedschapshouder en spindel waarvoor de sweet spot was gevonden.

uw eigen testen zouden dezelfde informatie moeten registreren. Neem bijvoorbeeld de gebruikte spindel op. Winkels met redundante machines krijgen hier een pauze omdat van identieke machines met identieke spindels kan worden verwacht dat ze identieke (of tenminste voldoende vergelijkbare) harmonische eigenschappen hebben.

noteer ook het specifieke gereedschap en de stijl van de gereedschapshouder, evenals de lengte waarop het gereedschap wordt geklemd als deze lengte kan variëren.

de informatie die u over learn gaat, zal alleen van toepassing zijn wanneer u dezelfde combinatie opnieuw samenstelt.

Hier kunt u de optimale snijparameters voor dit specifieke systeem vinden:

Procedures

het maximale spindeltoerental is net zo goed een startpunt als elk ander, dus draai een pas bij topsnelheid.

Chip load maakt niet uit. Voor de werkelijke productie machinale bewerking, de keuze van chip belasting is zeer significant (zie Chip belasting, hieronder), maar omdat chip belasting niet van invloed harmonische effecten, elke redelijke waarde zal doen tijdens het testen, zolang dezelfde chip belasting wordt gebruikt voor elke snede.

kies voor radiale snijdiepte een willekeurige waarde die constant blijft totdat de sweet spot is gevonden-bijvoorbeeld 50% van de doorsnede van de snijder.

voor axiale snijdiepte, start licht en blijf toenemen tot chatter sets in. Begin bijvoorbeeld bij 0,10 inch, en als er geen gebabbel is op deze axiale diepte, neem dan passen op 0,15, 0,20, enzovoort totdat gebabbel plaatsvindt.

voor de maximale diepte bereikt vóór chatter, bereken de metaalverwijderingssnelheid. MRR is gelijk aan voedingssnelheid × axiale snijdiepte × radiale snijdiepte.

Het kan ook nuttig zijn om de spindelbelasting op te merken. MRR en spindelbelasting zullen u helpen het beste te vergelijken dat de machine bij deze snelheid kon doen met het beste dat het bij andere snelheden kan doen.

verminder nu de Spindelsnelheid met 1.000 toeren per minuut en volg dezelfde procedure opnieuw. De machine kan beter presteren op deze snelheid, of het kan slechter presteren. In beide gevallen, bij de maximale chatter-free axiale diepte, registreer MRR en spindel belasting opnieuw.

terwijl u blijft testen, zult u waarschijnlijk enige Spindelsnelheid vinden waarmee het mogelijk is om veel diepere sneden te nemen zonder gebabbel. Je weet dat je een sweet spot hebt gevonden Als de prestaties aanzienlijk beter zijn bij deze snelheid dan de prestaties bij snelheden zowel 1.000 rpm sneller als 1.000 rpm langzamer. Deze sweet spot is waarschijnlijk-maar niet zeker-de snelheid waarmee je wilt machineren.

controleer de metaalverwijderingssnelheden om zeker te zijn. De snelheid die de beste MRR geeft is de snelheid waarmee je wilt lopen.

nu is het tijd om de radiale snijdiepte te variëren. Op de gekozen snelheid, lopen op een verscheidenheid van radiale dieptes om de verschillende soorten sneden deze tool zou kunnen nemen simuleren. Een goede mix zou kunnen zijn om te draaien op 25, 50 en 100 procent van de snijdiameter-die respectievelijk nabewerken, voorbewerken en inlassen snijden. Elke radiale diepte zal een andere axiale diepte mogelijk maken. Voer testsnijden uit om de maximale stabiele axiale diepte voor elk te bepalen.

het testen is nu voltooid voor dit systeem. Gewapend met deze gegevens kunnen programmeurs precies weten welke snelheid en precies welke snijdiepte ze moeten specificeren wanneer ze deze combinatie van machine, Gereedschapshouder en snijgereedschap nodig hebben.

levensduur en belasting

een softwaretool of analyzer die de juiste Spindelsnelheid kan inzoomen, kan de tijd en het materiaal besparen dat nodig is om op deze snelheid te jagen door vanaf de bovenkant van het toerentalbereik tot deze snelheid af te tellen. Echter, zelfs met de analyzer, is het nog steeds nodig om testsnedes uit te voeren op verschillende dieptes om te bepalen hoe diep de machine met deze snelheid kan snijden.

Dit deel van de test—het nemen van diepere en diepere sneden—is waar het belangrijk kan zijn om de spindelbelasting in de gaten te houden. Binnen een harmonische sweet spot kan de snede stabiel genoeg zijn om chatter-free te frezen, zelfs tot een diepte waar de spindel de belasting niet meer aankan.

met andere woorden, wanneer de “sweet spot” – bewerking de chatterbarrière uit de weg haalt, zijn de barrières die overblijven de machine-en gereedschapsgrenzen waar winkels die met lagere snelheden werken al die tijd mee te maken hebben gehad.

verschillende gebruikers van werktuigmachines hebben verschillende meningen over welke spindelbelasting het proces moet mogen zien. In een stabiel proces, Dr. Badrawy gelooft dat de spindel kan worden toegestaan om continu te draaien bij een belasting zo hoog als 80 procent. Hij kent winkels, echter, die liever niet hoger dan lopen 50 procent uit overweging voor de spindel leven. Dit is misschien te conservatief, zegt hij. Chatter en andere bronnen van snel wisselende belasting zijn wat ervoor zorgt dat spindels voortijdig falen. Een constante belasting-zelfs als de belasting zwaar is—mag de levensduur van de spindel niet aantasten, zegt hij.

in feite kan het verschil in spindellevensduur tussen High-chatter en low-chatter cutting opvallend zijn. Hij heeft ooit opzettelijk een spindel met hoge snelheid laten draaien in hoge chatteromstandigheden om te zien hoe lang het zou houden. Hij liet het mislukken in slechts drie uur. In processen die bij harmonisch geoptimaliseerde omstandigheden worden uitgevoerd, heeft hij daarentegen weinig effect op de spindel gezien dat hij vraagtekens plaatst bij het idee dat hogesnelheidsbewerking van de spindel een wegwerpproduct moet maken. Hardlopen bij hoog toerental versnelt de levenscyclus, maar niet zo veel als de vervangingsfrequentie in sommige winkels zou doen vermoeden. Met chatter onder controle, zegt hij, een kwaliteit spindel gebruikt in de productie hoge snelheid frezen kan duren 3 tot 5 jaar.

gerelateerde inhoud

-

hoe een Job Shop wolfraam

aanpakte toen deze ruimtevaart job shop zich vestigde op het bewerken van wolfraamlegeringen en andere zware metalen als zijn specialiteit, moest het beschikken over werktuigmachines, snijgereedschappen, workholding en proceskennis om te slagen.

-

vier typen vijfassige bewerkingscentra

verschillende machines bieden verschillende benaderingen van roterende reizen, en elk ontwerp heeft zijn eigen sterke punten. Dit is hoe ze vergelijken.

-

hoe One Shop Machines geavanceerde keramiek

jaren van trial and error in combinatie met de juiste bewerkingstechnologie dit bedrijf in staat stellen om aangepaste onderdelen gemaakt van aluminiumoxide, zirconia, boriumnitride en andere geavanceerde keramische materialen te produceren. Een voorbeeld van belangrijke bewerkingstechnologie is een vijfassig bewerkingscentrum dat uitsluitend wordt gebruikt om de complexe, strak getolereerde geometrie te produceren die vuurgeharde werkstukken vereisen.