Il diagramma qui è semplificata e schematica che mostra un tipico pattern di stabilità della velocità del mandrino. A velocità più elevate, gli effetti di smorzamento diminuiscono e il potenziale di profondità di taglio più elevate diventa pronunciato.

Sebbene i chip arricciati come quelli nella parte superiore possano essere tipici nella fresatura dell’alluminio, i chip nella parte inferiore—derivanti da una velocità di avanzamento più elevata per dente-suggeriscono che un carico di chip più pesante può fornire il modo più efficiente

Quando lo strumento entra in un angolo, può tagliare il 100% del suo diametro indipendentemente dalla profondità radiale.

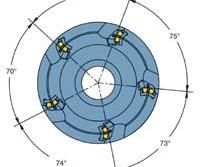

Le frese a passo differenziale scaglionano i taglienti a intervalli irregolari.

Chatter è una vibrazione autoeccitata. Risulta dall’interazione tra l’oscillazione dello strumento e l’ondulazione nella superficie. Quando l’oscillazione e l’ondulazione sono in armonia (all’estrema sinistra), la forza di taglio è costante. Questo e ‘ un bel posto. Il caso peggiore (all’estrema destra) è quando l’oscillazione e l’ondulazione si muovono esattamente l’una di fronte all’altra.

Ecco i dati dei test di taglio effettivi utilizzati per trovare la velocità ottimale per un mandrino dotato di utensili relativamente lunghi (L / D = 5). Il punto debole si verifica a 17.000 giri / min. Una volta trovata questa velocità stabile, i tagli di prova sono stati effettuati a una varietà di profondità radiali.

Questo grafico illustra una parte della firma di vibrazione di un mandrino di fresatura effettivo. Il grafico è come una mappa topografica, dove ogni linea denota una profondità di taglio costante. Queste linee di profondità vanno da 2 mm a 9 mm. Il grafico mostra come ad alcune velocità il taglio è stabile e la forza di taglio è bassa, mentre ad altre velocità dominano le chiacchiere e la forza di taglio di picco è alta.

Precedente Successivo

L’alluminio è tra i metalli più facili da lavorare. E oggi, questo è ciò che rende la lavorazione competitiva una sfida.

Velocità del mandrino più elevate influenzano tutte le applicazioni di taglio dei metalli, ma la velocità cambia le regole per l’alluminio più di quanto non faccia per altri metalli. Negli acciai e nelle leghe più dure, la maggiore velocità si combina con una leggera profondità di taglio, lasciando invariati i limiti fondamentali del processo. Il tasso massimo di rimozione del metallo è ancora fissato dai limiti di prestazione della lavorazione con utensili e della macchina.

L’alluminio, tuttavia, è unico tra i metalli più comunemente lavorati in quanto l’alta velocità del mandrino è spesso combinata con tagli pesanti. Questa combinazione-velocità più profondità-rende le chiacchiere una preoccupazione molto più significativa. Di conseguenza, il negozio che monopolizza l’alluminio ad alta velocità del mandrino non affronta due limiti di processo, ma tre. Ci sono i limiti della macchina e dell’utensile come sempre, e ora c’è anche l’effetto limitante imposto dalle caratteristiche armoniche del mandrino e del sistema di utensili in generale.

Il risultato principale di questi effetti armonici è che la velocità massima non è più la velocità migliore per quanto riguarda la velocità di rimozione del metallo. Invece, qualsiasi processo di fresatura eseguito a circa 15.000 giri / min o più è probabile che offra una velocità ottimale del mandrino, un “punto debole”, in cui il taglio è significativamente più stabile di quanto non sia alle impostazioni di velocità più alte e più basse. Questo valore sweet spot rpm può consentire il doppio della profondità di taglio rispetto ad altre velocità. Può permettere di triplicare la profondità di taglio. Ecco perché un’efficace lavorazione ad alta velocità dell’alluminio richiede un tipo di conoscenza—analisi delle vibrazioni di base—che il negozio potrebbe non aver mai avuto bisogno prima.

Questo articolo è su come eseguire tale analisi.

Il payback—un più alto tasso di rimozione del metallo in alluminio—non è mai stato più prezioso. La velocità non cambia solo le regole per una fresatura efficace, ma aumenta anche la domanda stessa di questo lavoro di fresatura. L’odierna libertà di lavorare più velocemente l’alluminio ha permesso a molti costosi assemblaggi in telai di aeromobili di essere sostituiti economicamente con strutture sofisticate lavorate in un unico pezzo di billetta di alluminio. In molti casi, meglio del 90 per cento dello stock originale viene trasformato in chip per rendere queste parti. Ecco perché un alto tasso di rimozione del metallo è così vantaggioso.

Un costruttore di macchine utensili che ha interesse ad aiutare i negozi a raggiungere questi alti tassi di rimozione dei metalli è Cincinnati Machine. Il costruttore di Cincinnati, Ohio, offre una gamma di macchine utensili ad alta velocità per la fresatura dell’alluminio. All’estremità lontana di questa gamma è la linea “Hypermach” recentemente introdotta della società delle macchine orizzontali ad alta velocità per le grandi parti degli aerei. I motori lineari offrono ai modelli Hypermach un’elevata velocità di avanzamento e un’elevata accelerazione lineare. Le opzioni del fuso includono un modello che offre 100 cavalli vapore e 24.000 giri / min. Per ottenere la massima efficacia da questa e da altre macchine di fascia alta, trovare la giusta velocità per ogni applicazione è la chiave.

Tra i dipendenti di Cincinnati Machine che assistono i clienti con questo lavoro c’è l’ingegnere principale Sinan Badrawy, fonte per gran parte di questo articolo. Il dottor Badrawy fa parte di un gruppo che chiama “mafia dinamica”, un piccolo numero di ricercatori del settore della lavorazione dei metalli (la maggior parte affiliati con l’Università della Florida in un momento o nell’altro) che studiano l’analisi dinamica delle vibrazioni in modo specifico per quanto riguarda la lavorazione. Gli strumenti comunemente impiegati in questa ricerca includono un martello sensibile per” suonare ” il mandrino come una campana, accoppiato con sensori elettronici per mappare le vibrazioni che ne derivano. Gli strumenti matematici per analizzare queste vibrazioni includono numeri così lontani dai numeri con cui io e te contiamo che sono chiamati—letteralmente—numeri immaginari.

Ma il dottor Badrawy insiste sul fatto che la diagnosi dei punti deboli di un centro di lavoro può essere fatta senza nessuno di questi strumenti e senza una laurea in dinamica.

Ad esempio, oggi è disponibile un software in grado di calcolare la velocità ottimale del mandrino per un processo semplicemente ascoltando le chiacchiere attraverso un microfono collegato al PC. Questo software, combinato con alcuni test di taglio, può scoprire i parametri di lavorazione ideali.

Tuttavia, basta testare il taglio da solo può anche essere sufficiente. Un negozio può trovare velocità e profondità di taglio ottimali utilizzando le risorse che ha già a disposizione. Probabilmente l’investimento più costoso sarà il tempo sulla macchina.

Il primo passo, dice il dottor Badrawy, è capire qualcosa sulla natura di questa velocità ottimale del mandrino che stai cercando.

Chatter Unmasked

Si potrebbe pensare chatter in fresatura è interamente il prodotto di taglienti che colpiscono il pezzo—in altre parole, bang bang bang, e chatter viene da questo.

L’immagine è in parte corretta, ma manca qualcosa di fondamentale. Il “bang bang bang” descrive una vibrazione forzata. Le chiacchiere, d’altra parte, sono una vibrazione autoeccitata.

Qual è la differenza? Lo stesso della differenza tra una chitarra e un violino. Il suono di una chitarra proviene direttamente da un singolo impulso, quello di un dito che pizzica la corda. Ma il suono di un violino è un tono continuo che si nutre di attrito. Un arco passa sopra la corda e il suono cresce dalla risonanza armonica che ne risulta.

Allo stesso modo, chatter in lavorazione non è il risultato di “spiumatura” dai taglienti, ma è invece il risultato della continua interazione tra questi impatti e la superficie già lavorata. Quella superficie precedentemente lavorata ha ondulazioni in essa derivanti dal passaggio precedente. Anche se la superficie sembra liscia a specchio, l’ondulazione è lì. La vibrazione dei taglienti che colpiscono il pezzo è un componente del chiacchiericcio e questa ondulazione è l’altra.

Il punto debole è una velocità alla quale queste due componenti si armonizzano. Chatter è al suo peggio quando è vero il contrario – quando la vibrazione dai bordi taglienti si muove come l’immagine speculare di ondulazione superficiale. (Vedi il diagramma) Nel linguaggio dell’analisi delle vibrazioni, questa condizione è ” 180 gradi fuori fase.”La condizione ideale (mostrata anche nel diagramma) è quando l’ondulazione e la vibrazione di taglio sono perfettamente in fase. A questa velocità, il carico è costante, il taglio è liscio e lo strumento può eseguire un taglio molto più profondo senza effetti negativi. Veramente, questo è un punto dolce in cui macinare.

Dove le chiacchiere contano

Non tutti i processi di fresatura dell’alluminio, anche ad alte velocità e persino ad alte profondità di taglio, presenteranno un punto dolce che è così sorprendentemente superiore. Ci sono almeno tre casi in cui la ricerca di un punto debole potrebbe non essere necessaria.

I primi due casi sono già stati allusi. Uno è quando il numero di giri del mandrino è molto basso. Esattamente quanto in basso sarà diverso da processo a processo, ma alla fine precoce della gamma di velocità, processo naturale smorzamento sarà abbastanza forte per soffocare chiacchiere prima che inizi.

Un altro caso è quando la profondità di taglio è luce—dire, 0.050 pollice e al di sotto. Le chiacchiere non sono significative dove le forze di taglio sono basse.

Il caso finale in cui la ricerca di un punto debole potrebbe non essere necessaria è quando tutto ciò che riguarda il processo è molto rigido. Cioè, il portautensili è rigido, il mandrino ha un’elevata rigidità dinamica e una presa sicura sul portautensili, il portautensili stesso è compatto e l’utensile da taglio è molto corto. Quando tutte queste condizioni sono soddisfatte, chiacchiere non può giocare un ruolo importante, e la velocità massima può infatti essere la migliore velocità.

Il problema è che i componenti strutturali di aeromobili di grandi dimensioni spesso non offrono il lusso di utilizzare gli utensili più brevi disponibili. Una tasca profonda può richiedere una portata più lunga, e una punta di strumento che si estende più lontano dal mandrino frusta più lontano se chiacchiere imposta in. Forse il motivo principale perché trovare il punto debole permette tali grandi miglioramenti di processo nel lavoro lavorante degli aerei è che queste parti richiedono tipicamente la lavorazione con utensili che è meno idealmente rigida.

Il caso del taglio

Una caratteristica interessante di chatter è che il suono di un singolo taglio preso ad una certa velocità in cui si verifica chatter può contenere abbastanza informazioni matematiche per determinare quale sarebbe la velocità di taglio stabile. Di conseguenza, ci sono strumenti software e analizzatori che utilizzano un microfono per ascoltare il taglio, quindi calcolare la velocità ottimale del mandrino in base a questo ingresso. (Per informazioni su due di questi prodotti, fare riferimento alla sezione “Ulteriori informazioni” nella parte superiore di questa pagina.)

Un altro modo per “prevedere” la velocità ottimale è attraverso il test del martello eseguito da specialisti come il Dr. Badrawy. Questo test non richiede alcun taglio. Tuttavia, richiede una comprensione dell’analisi delle vibrazioni non disponibile nella maggior parte dei negozi.

I test di taglio, d’altra parte, si basano sulla conoscenza che qualsiasi negozio che monopolizza l’alluminio possiede già—come fare un passaggio di fresatura e come appare e suona il chiacchiericcio.

Tuttavia, potrebbe essere necessaria una discreta quantità di taglio. Il seguente punto non può essere sovraccaricato: le caratteristiche armoniche non sono inerenti al mandrino e non sono inerenti alla macchina . . . ma invece sono caratteristici di tutto il sistema di mandrino + portautensili + strumento + strumento gage lunghezza. Cambiare uno qualsiasi di questi componenti e si dispone di un sistema diverso per il quale dovranno essere trovati diversi parametri di taglio ottimali.

Di conseguenza, ogni progetto di strumento diverso richiederà la propria analisi.

Ciò significa che potresti usare troppi strumenti. Se si intende sfruttare appieno i punti dolci armonici nel proprio processo di fresatura dell’alluminio, potrebbe essere necessario ridurre la gamma di strumenti disponibili, solo per limitare la quantità di test richiesti.

Questo era certamente il caso all’interno di una struttura Boeing che si impegnava a funzionare a velocità armonicamente ottimizzate. I programmatori che inviano lavoro a questo negozio una volta hanno scelto gli strumenti in base alle loro preferenze individuali. Approfittando dei punti dolci richiesto loro invece di scegliere gli strumenti da un elenco comune. Questa era la lista di tutte le combinazioni di utensili, portautensili e mandrino per i quali era stato trovato il punto debole.

Il tuo test dovrebbe registrare queste stesse informazioni. Registrare il mandrino utilizzato, ad esempio. I negozi con macchine ridondanti si interrompono qui perché ci si può aspettare che macchine identiche con mandrini identici abbiano caratteristiche armoniche identiche (o almeno abbastanza simili).

Registra anche lo stile specifico dello strumento e del portautensili, nonché la lunghezza a cui lo strumento viene bloccato se è possibile che questa lunghezza vari.

Le informazioni su learn si applicano solo quando si mette di nuovo questa stessa combinazione.

Ecco come trovare i parametri di taglio ottimali per questo particolare sistema:

Procedure

La velocità massima del mandrino è un buon punto di partenza come qualsiasi, quindi fresare un passaggio alla massima velocità.

Il carico del chip non ha importanza. Per la lavorazione di produzione effettiva, la scelta del carico del chip è molto significativa (vedi Carico del chip, sotto), ma poiché il carico del chip non influenza gli effetti armonici, qualsiasi valore ragionevole lo farà durante il test purché venga utilizzato lo stesso carico del chip per ogni taglio.

Per la profondità radiale di taglio, scegliere un valore arbitrario che rimarrà costante fino a quando il punto debole è trovato—50 per cento del diametro della fresa, per esempio.

Per la profondità assiale di taglio, avviare la luce e continuare ad aumentare fino a quando non si imposta chatter. Ad esempio, iniziare a 0,10 pollici, e se non ci sono chiacchiere a questa profondità assiale, prendere passaggi a 0,15, 0,20, e così via fino a quando si verifica chiacchiere.

Per la profondità massima raggiunta prima di chatter, calcolare la velocità di rimozione del metallo. MRR è uguale a velocità di avanzamento × profondità assiale di taglio × profondità radiale di taglio.

Può anche essere utile notare il carico del mandrino. MRR e carico mandrino vi aiuterà a confrontare il meglio che la macchina è stata in grado di fare a questa velocità con il meglio che può fare ad altre velocità.

Ora, ridurre la velocità del mandrino di 1.000 giri / min e seguire nuovamente la stessa procedura. La macchina può funzionare meglio a questa velocità, o può funzionare peggio. In entrambi i casi, alla massima profondità assiale senza chiacchiere, registrare nuovamente MRR e carico mandrino.

Mentre continui a testare, probabilmente troverai una certa velocità del mandrino alla quale è possibile eseguire tagli molto più profondi senza chiacchiere. Sai di aver trovato un punto debole se le prestazioni sono significativamente migliori a questa velocità rispetto alle prestazioni a velocità sia 1.000 giri / min più veloci che 1.000 giri / min più lente. Questo punto debole è probabilmente – ma non certamente-la velocità con cui si desidera lavorare.

Controllare i tassi di rimozione del metallo per essere sicuri. La velocità che dà il miglior MRR è la velocità con cui si desidera eseguire.

Ora è il momento di variare la profondità radiale di taglio. Alla velocità scelta, eseguire a una varietà di profondità radiali per simulare i diversi tipi di tagli che questo strumento potrebbe prendere. Un buon mix potrebbe essere quello di eseguire a 25, 50 e 100 per cento del diametro della fresa—che rappresenta finitura, sgrossatura e sbozzare tagli, rispettivamente. Ogni profondità radiale consentirà una diversa profondità assiale. Eseguire il taglio di prova per determinare la profondità assiale massima stabile per ciascuno di essi.

Il test è terminato per questo sistema. Armati di questi dati, i programmatori possono sapere esattamente quale velocità e esattamente quali profondità di taglio specificare ogni volta che richiedono questa combinazione di macchina, portautensili e utensili da taglio.

Durata e carico

Uno strumento software o un analizzatore in grado di azzerare la giusta velocità del mandrino può risparmiare tempo e materiale necessario per cercare questa velocità facendo il conto alla rovescia dall’alto della gamma di velocità. Tuttavia, anche con l’analizzatore, è ancora necessario eseguire tagli di prova a varie profondità per determinare quanto in profondità la macchina può tagliare a questa velocità.

Questa parte del test—prendendo tagli sempre più profondi—è dove tenere d’occhio il carico del mandrino può essere importante. All’interno di un punto dolce armonico, il taglio può essere abbastanza stabile da macinare senza chiacchiere anche a una profondità in cui il mandrino non può più gestire il carico.

In altre parole, quando la lavorazione sweet spot sposta la barriera delle chiacchiere fuori strada, le barriere che rimangono sono i limiti della macchina e dell’utensile che i negozi che lavorano a velocità inferiori hanno affrontato per tutto il tempo.

Diversi utenti di macchine utensili hanno opinioni diverse su quale carico del mandrino il processo dovrebbe essere permesso di vedere. In un processo stabile, il dottor Badrawy ritiene che il mandrino possa funzionare continuamente con un carico fino all ‘ 80%. Conosce negozi, tuttavia, che preferiscono eseguire non superiore al 50 per cento fuori considerazione per la vita del mandrino. Questo potrebbe essere troppo conservatore, dice. Chiacchiere e altre fonti di carico rapidamente variabile sono ciò che causa mandrini a fallire prematuramente. Un carico costante—anche se il carico è pesante—non dovrebbe compromettere la vita del mandrino, dice.

In effetti, la differenza nella vita del mandrino tra il taglio ad alta e bassa rumorosità può essere sorprendente. Una volta ha deliberatamente eseguito un mandrino ad alta velocità in condizioni di alta chiacchiere solo per vedere quanto tempo avrebbe resistito. L’ha fatto fallire in sole tre ore. Al contrario, nei processi eseguiti in condizioni armonicamente ottimizzate, ha visto un effetto abbastanza piccolo sul mandrino da mettere in discussione l’idea stessa che la lavorazione ad alta velocità debba trasformare il mandrino in un prodotto usa e getta. Correre ad alti regimi accelera il ciclo di vita, ma non tanto quanto la frequenza di sostituzione in alcuni negozi suggerirebbe. Con chatter sotto controllo, dice, un mandrino di qualità utilizzato nella produzione di fresatura ad alta velocità può durare da 3 a 5 anni.

CONTENUTO CORRELATO

-

Come un negozio di lavoro affrontato Tungsteno

Quando questo negozio di lavoro aerospaziale si stabilì sulla lavorazione di leghe di tungsteno e altri metalli pesanti come sua specialità, doveva avere una macchina utensile, utensili da taglio, workholding e know-how di processo per avere successo.

-

Quattro tipi di centri di lavoro a cinque assi

Macchine diverse offrono approcci diversi alla corsa rotativa e ogni design ha i suoi punti di forza. Ecco come si confrontano.

-

Come un negozio lavora ceramiche avanzate

Anni di tentativi ed errori combinati con la tecnologia di lavorazione appropriata consentono a questa azienda di produrre parti personalizzate in allumina, zirconia, nitruro di boro e altri materiali ceramici avanzati. Un esempio di tecnologia di lavorazione chiave è un centro di lavoro a cinque assi utilizzato esclusivamente per produrre la geometria complessa e strettamente tollerata che i pezzi temprati richiedono.