A diagram itt egy egyszerűsített, sematikus, hogy mutat egy tipikus minta stabil főorsó sebesség. Nagyobb sebességnél a csillapítási hatások megszűnnek, a nagyobb vágási mélységek lehetősége pedig kifejeződik.

Bár hullámos, chips, mint azok, a tetején lehet, hogy tipikus alumínium marás, a chips, a jobb alsó eredő magasabb inch-fogankénti előtolás—javaslom, hogy egy nehezebb chip terhelés rendelkezhetnek a további energia-hatékony módja annak, hogy mill.

amikor a szerszám egy sarokba kerül, átmérőjének 100 százalékára vághat, függetlenül attól, hogy mi volt a radiális mélység.

a Differenciálvágók szabálytalan időközönként megbotlik a vágóéleken.

a fecsegés egy öngerjesztő rezgés. Ez a szerszám rezgése és a felület hullámossága közötti kölcsönhatásból ered. Amikor az oszcilláció és a hullámosság harmóniában van (bal szélen), a vágóerő állandó. Ez egy édes hely. A legrosszabb eset (szélsőjobboldal) az, amikor az oszcilláció és a hullámosság pontosan egymással szemben mozog.

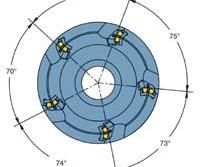

itt vannak a tényleges vágási tesztekből származó adatok, amelyeket a viszonylag hosszú szerszámokkal felszerelt orsó optimális sebességének megtalálására használnak (L/D = 5). Az édes folt 17 000 fordulat / perc sebességgel fordul elő. Miután ezt a stabil sebességet megtalálták, a tesztvágásokat különféle radiális mélységekben végezték.

Ez a grafikon egy tényleges maróorsó vibrációs aláírásának egy részét szemlélteti. A grafikon olyan, mint egy topográfiai térkép, ahol minden vonal állandó vágási mélységet jelöl. Ezek a mélységi vonalak 2 mm-től 9 mm-ig terjednek. a grafikon azt mutatja, hogy bizonyos sebességeknél a vágás stabil és a vágási erő alacsony, míg más sebességeknél a fecsegés dominál, és a csúcsvágási erő magas.

Előző Következő

Az alumínium a legegyszerűbb fémek közé tartozik. És ma ez teszi versenyszerűvé a megmunkálást.

a gyorsabb orsósebesség minden fémvágási alkalmazást érint, de a sebesség jobban megváltoztatja az alumínium szabályait, mint más fémek esetében. Az acéloknál és a keményebb ötvözeteknél a nagyobb sebességet könnyű vágási mélységgel kombinálják, így a folyamat alapvető korlátai változatlanok maradnak. A maximális fémeltávolítási sebességet továbbra is a szerszám és a gép teljesítménykorlátjai határozzák meg.

Az alumínium azonban egyedülálló a leggyakrabban megmunkált fémek között, mivel a nagy orsósebességet gyakran nehéz vágásokkal kombinálják. Ez a kombináció-sebesség plusz mélység – teszi fecsegés sokkal jelentősebb aggodalomra ad okot. Ennek eredményeként az alumínium nagy orsósebességgel történő ragasztása nem két folyamatkorlátot, hanem három. Vannak a gép-és szerszámkorlátozások, mint mindig, és most ott van a korlátozó hatása által kiszabott harmonikus jellemzői az orsó és szerszámrendszer összességében.

ezeknek a harmonikus hatásoknak az elsődleges eredménye az, hogy a végsebesség már nem a legjobb sebesség a fémeltávolítási sebesség tekintetében. Ehelyett minden őrlési folyamat körülbelül 15 000 fordulat / perc vagy annál nagyobb sebességgel fut, valószínűleg optimális orsósebességet kínál, egy” édes foltot”, ahol a vágás lényegesen stabilabb, mint mind a magasabb, mind az alacsonyabb fordulatszám-beállításoknál. Ez a sweet spot rpm érték lehetővé teszi a vágás mélységének megduplázását más sebességekhez képest. Ez lehetővé teszi a vágás mélységének háromszorosát. Ezért az alumínium hatékony nagy sebességű megmunkálása egyfajta tudást igényel – alapvető rezgéselemzés-a boltnak soha nem volt szüksége.

Ez a cikk arról szól, hogyan kell elvégezni, hogy az elemzés.

a megtérülés-az alumínium magasabb fémeltávolítási aránya – soha nem volt értékesebb. A sebesség nem csak a hatékony marás szabályait változtatja meg, hanem növeli a marási munka iránti igényt is. A mai szabadság gép alumínium gyorsabb lehetővé tette sok költséges szerelvények repülőgép keretek kell cserélni gazdaságilag kifinomult szerkezetek megmunkált egy darabban Alumínium tuskó. Sok esetben az eredeti készlet jobb, mint 90% – a zsetonokká válik, hogy ezeket a részeket elkészítse. Ezért olyan előnyös a magas fémeltávolítási sebesség.

Egy szerszámgép építője, hogy anyagi érdekből segít üzletek elérni ezek a nagy anyagleválasztási árak a Cincinnati Gép. A Cincinnati, Ohio, builder széles skáláját kínálja a nagy sebességű szerszámgépek alumínium marás. A távoli végén ez a tartomány a cég újonnan bevezetett “Hypermach” vonal nagy sebességű vízszintes gépek nagy repülőgép alkatrészek. A lineáris motorok a Hypermach modelleknek magas előtolási sebességet és nagy lineáris gyorsulást biztosítanak. Az orsó opciók között szerepel egy 100 LE-t és 24 000 ford / perc sebességet kínáló modell. Ahhoz, hogy megnyerjük a legtöbb hatékonyságot ebből a más felsőkategóriás gépekből, kulcsfontosságú az egyes alkalmazásokhoz megfelelő sebesség megtalálása.

A Cincinnati gép alkalmazottai között, akik segítik az ügyfeleket ebben a munkában, Sinan Badrawy főmérnök, a cikk nagy részének forrása. Dr. Badrawy egyike annak a csoportnak, amelyet “dinamikus maffiának” hív, kis számú fémmegmunkáló iparági kutatónak (amely egyszerre a floridai Egyetemmel áll kapcsolatban), akik kifejezetten a dinamikus rezgéselemzést tanulmányozzák, mivel a megmunkálásra vonatkozik. A kutatásban általánosan alkalmazott eszközök közé tartozik egy érzékeny kalapács az orsó” csengetésére”, mint egy harang, elektronikus érzékelőkkel párosítva az eredményező rezgések feltérképezéséhez. Ezeknek a rezgéseknek az elemzésére szolgáló matematikai eszközök olyan számokat tartalmaznak, amelyeket eddig eltávolítottak a számokból, amelyekkel számolunk, hogy ezeket-szó szerint-képzeletbeli számoknak nevezik.

de Dr. Badrawy ragaszkodik ahhoz, hogy a megmunkáló központ édes foltjainak diagnosztizálása ezen eszközök nélkül, dinamikai fokozat nélkül is elvégezhető.

például ma rendelkezésre áll olyan szoftver, amely kiszámíthatja a folyamat optimális orsósebességét, ha csak a számítógéphez csatlakoztatott mikrofonon keresztül hallgatja a fecsegést. Ez a szoftver, néhány tesztvágással kombinálva, felfedheti az ideális megmunkálási paramétereket.

azonban csak a tesztvágás önmagában is elegendő lehet. A bolt megtalálja az optimális orsósebességet és a vágási mélységet a már rendelkezésre álló erőforrások felhasználásával. Valószínűleg a legdrágább befektetés az idő a gépen.

az első lépés, mondja Dr. Badrawy, hogy megértsen valamit ennek az optimális orsósebességnek a természetéről.

Pletyka Lelepleződtek

talán Azt hiszed, belső marás teljesen a termék a forgácsolóél üti a munkadarab—más szóval, a bang bang bang, valamint a pletyka nem származik ebből.

a kép részben helyes,de hiányzik valami alapvető. A “bang bang bang bang” egy kényszerített rezgést ír le. A fecsegés viszont önálló izgatott rezgés.

mi a különbség? Ugyanaz, mint a gitár és a hegedű közötti különbség. A gitár hangja közvetlenül egyetlen impulzusból származik,a húr ujjával. De a hegedű hangja folyamatos hang, amely súrlódással táplálkozik. Egy íj halad át a húron, a hang pedig az eredményező harmonikus rezonanciából nő ki.

ugyanígy, a megmunkálás során a fecsegés nem a vágóélekről történő “kopasztás” eredménye, hanem az ezen ütközések és a már megmunkált felület közötti folyamatos kölcsönhatás eredménye. A korábban megmunkált felületnek hullámossága van benne az előző lépésből. Még akkor is, ha a felület sima tükörnek tűnik, a hullámosság ott van. A munkadarabot sújtó vágóélek rezgése a fecsegés egyik összetevője, ez a hullámosság a másik.

az édes pont olyan sebesség, amellyel ez a két összetevő harmonizál. A fecsegés a legrosszabb, ha az ellenkezője igaz—amikor a vágóélekből származó rezgés a felületi hullámosság tükörképeként mozog. (Lásd az ábrát) a rezgéselemzés nyelvén ez a feltétel ” 180 fok a fázisból.”Az ideális állapot (az ábrán is látható) az, amikor a hullámosság és a vágási rezgés tökéletesen fázisban van. Ilyen sebességgel a terhelés állandó, a vágás sima, a szerszám pedig sokkal mélyebb vágást vehet igénybe káros hatások nélkül. Valóban, ez egy édes hely, ahol Malom.

ahol a fecsegés számít

nem minden alumínium marási folyamat, még nagy sebességgel, sőt nagy vágási mélységben is, olyan édes foltot tartalmaz, amely annyira feltűnően jobb. Legalább három olyan eset van, amikor az édes folt keresése nem feltétlenül szükséges.

az első két esetet már utalták. Az egyik az, amikor az orsó fordulatszáma nagyon alacsony. Pontosan milyen alacsony lesz a folyamatról a feldolgozásra, de a sebességtartomány korai végén a természetes folyamatcsillapítás elég erős lesz ahhoz, hogy elfojtsa a fecsegést, mielőtt elindulna.

egy másik eset az, amikor a vágás mélysége könnyű—mondjuk 0,050 hüvelyk vagy annál alacsonyabb. A fecsegés nem jelentős, ahol a vágási erők alacsonyak.

az utolsó eset, amikor az édes folt keresése nem feltétlenül szükséges, az, amikor a folyamattal kapcsolatos minden nagyon merev. Ez azt jelenti, hogy a munkahordozó merev, az orsó nagy dinamikus merevséggel és biztonságos tartással rendelkezik a szerszámtartón, maga a szerszámtartó kompakt, a vágószerszám pedig nagyon rövid. Ha mindezek a feltételek teljesülnek, akkor a fecsegés nem játszik jelentős szerepet, és a végsebesség valóban a legjobb sebesség lehet.

a probléma az, hogy a nagy repülőgép szerkezeti elemei gyakran nem kínálnak luxust a rendelkezésre álló legrövidebb szerszámok használatára. A mély zseb hosszabb elérést igényelhet, és egy szerszámcsúcs, amely távolabb húzódik az orsótól, tovább fog forogni, ha a fecsegés beáll. Talán a fő oka annak, hogy az édes pont megtalálása lehetővé teszi a repülőgépek megmunkálásának ilyen nagy folyamatjavítását, az, hogy ezek az alkatrészek általában az ideálisnál kevésbé merev szerszámokat igényelnek.

A

vágás esetének érdekes vonása az, hogy a csevegés során bizonyos sebességgel felvett egyetlen vágás hangja elegendő matematikai információt tartalmazhat annak meghatározásához, hogy mi lenne a stabil vágási sebesség. Ennek megfelelően vannak olyan szoftvereszközök és analizátorok, amelyek mikrofonnal hallgatják a vágást, majd kiszámítják az optimális orsósebességet ezen bemenet alapján. (Két ilyen termékkel kapcsolatos információkért olvassa el az oldal tetején található “További információ” című részt.)

egy másik módja annak, hogy “megjósoljuk” az optimális sebességet a kalapács teszten keresztül, amelyet olyan szakemberek végeznek, mint Dr. Badrawy. Ez a teszt egyáltalán nem igényel vágást. Ehhez azonban szükség van a rezgéselemzés megértésére, amely a legtöbb üzletben nem érhető el.

vágási tesztek, másrészt támaszkodnak a tudás, hogy minden bolt korbácsolás alumínium már rendelkezik—hogyan kell egy marás át, és milyen fecsegés néz ki, és úgy hangzik, mint.

ugyanakkor tisztességes mennyiségű vágásra lehet szükség. A következő pontot nem lehet túlfeszíteni: a harmonikus jellemzők nem az orsóhoz tartoznak ,nem pedig a géphez. . . de ehelyett jellemző a teljes rendszer orsó + szerszámtartó + szerszám + szerszám gage hossza. Ezen alkatrészek bármelyikének módosítása, valamint egy másik rendszer, amelyhez különböző optimális vágási paramétereket kell találni.

ennek következtében minden más eszköz design iránti kereslet saját elemzés.

Ez azt jelenti, hogy túl sok eszközt használhat. Ha teljes mértékben ki akarja használni a harmonikus édes foltokat a saját alumínium marási folyamatában, szükség lehet a rendelkezésre álló eszközök körének csökkentésére, csak a szükséges tesztelés mennyiségének korlátozása érdekében.

pontosan Ez a helyzet belül egy Boeing létesítmény, amely elkötelezett fut harmonikusan optimális sebességgel. A boltba munkát küldő programozók egyszer választották az eszközöket az egyéni preferenciáik szerint. Kihasználva az édes foltok szükséges őket, ahelyett, hogy válasszon eszközöket a közös listából. Ez volt a lista az összes olyan szerszám -, Szerszámtartó-és orsókombinációról, amelyre az édes foltot megtalálták.

a saját tesztelésének ugyanazt az információt kell rögzítenie. Rögzítse például a használt orsót. A redundáns gépekkel rendelkező üzletek itt szünetet tartanak, mivel az azonos orsókkal rendelkező azonos gépek várhatóan azonos (vagy legalább elég hasonló) harmonikus tulajdonságokkal rendelkeznek.

rögzítse az adott szerszám-és szerszámtartó stílust, valamint azt a hosszúságot is, amelyhez a szerszámot rögzítik, ha ez a hossz változhat.

a tanulásról szóló információ csak akkor érvényes, ha ugyanazt a kombinációt újra összeadja.

így lehet megtalálni az adott rendszer optimális vágási paramétereit:

eljárások

a maximális orsósebesség ugyanolyan jó kiindulási pont, mint bármelyik, tehát a végsebességnél Malom egy menetet.

Chip terhelés nem számít. A tényleges gyártási megmunkálásnál a forgácsterhelés nagyon jelentős (lásd a Chipterhelést alább), De mivel a forgácsterhelés nem befolyásolja a harmonikus hatásokat, minden ésszerű érték a tesztelés során megtörténik, mindaddig, amíg ugyanazt a forgácsterhelést használják minden vágáshoz.

a radiális vágási mélységhez válasszon egy tetszőleges értéket, amely állandó marad, amíg az édes folt meg nem jelenik-például a vágó átmérőjének 50% – a.

Az axiális fogásmélység, start lámpa folyamatosan növekszik, amíg a beszélgetést határozza meg. Például, kezdje 0,10 hüvelyk, ha nincs fecsegés ezen axiális mélységben, hogy halad 0,15, 0,20, és így tovább, amíg a fecsegés bekövetkezik.

a fecsegés előtt elért maximális mélységhez számítsa ki a fém eltávolítási sebességét. MRR egyenlő előtolási sebesség × axiális mélysége vágás × radiális mélysége vágás.

Az is hasznos lehet, hogy vegye figyelembe a tengely terhelés. MRR és orsó terhelés segít összehasonlítani a legjobb a gép képes volt erre a sebességre a legjobb tud csinálni más sebességgel.

most csökkentse az orsó fordulatszámát 1000 fordulat / perc sebességgel, és kövesse újra ugyanazt az eljárást. A gép jobban teljesíthet ezen a sebességen, vagy rosszabbul teljesíthet. Mindkét esetben, a maximális fecsegésmentes axiális mélységben, rögzítse újra az MRR-t és az orsó terhelését.

a tesztelésben, valószínűleg meg fogja találni néhány orsó sebesség, amellyel lehetséges, hogy sokkal mélyebb vágások nélkül beszélgetést. Tudod, hogy édes helyet találtál, ha a teljesítmény lényegesen jobb ezen a sebességen, mint az 1000 fordulat / perc sebességgel, mind az 1000 fordulat / perc sebességgel. Ez az édes folt valószínűleg-de nem feltétlenül – a sebesség, amellyel gépelni szeretne.

ellenőrizze a fém eltávolítási sebességét, hogy biztos legyen. A sebesség, amely a legjobb MRR-t adja, az a sebesség, amellyel futni szeretne.

most itt az ideje változtatni a vágás sugárirányú mélységét. A kiválasztott sebesség, fut a különböző radiális mélységben, hogy szimulálja a különböző típusú vágások ez az eszköz eltarthat. Egy jó mix lehet, hogy fut 25, 50, illetve 100 százaléka vágó átmérő-képviselő befejező, nagyolás, horonyvágás darabok, illetőleg. Minden sugárirányú mélység eltérő axiális mélységet tesz lehetővé. Végezze el a vizsgálati vágást, hogy meghatározza a maximális stabil axiális mélységet mindegyikhez.

a tesztelés befejeződött ehhez a rendszerhez. Ezekkel az adatokkal felfegyverkezve a programozók pontosan tudják, hogy milyen sebességgel és pontosan milyen mélységű vágást kell meghatározni, amikor a gép, Szerszámtartó és vágószerszám kombinációját kérik.

Élet Terhelés

A szoftver, eszköz vagy analyzer, hogy lehet nulla a megfelelő orsó sebesség mentheti meg az idő, anyag szükséges, hogy vadászni ezt a sebességet a visszaszámlálás, hogy a felső fordulatszám-tartományban. Azonban még az analizátorral is szükség van különböző mélységű tesztvágások elvégzésére annak meghatározására, hogy a gép milyen mélyen vághat ilyen sebességgel.

a vizsgálatnak ez a része—mélyebb és mélyebb vágásokat véve—az, ahol fontos lehet az orsóterhelés szemmel tartása. Egy harmonikus édes ponton belül a vágás elég stabil lehet ahhoz, hogy a fecsegésmentes legyen még olyan mélységig is, ahol az orsó már nem tudja kezelni a terhelést.

más szóval, amikor a sweet spot megmunkálás mozog a beszélgetést akadályt az útból az akadályokat, hogy továbbra is a gépet, eszközt korlátozza az üzletekben dolgozó alacsonyabb sebességnél szembe végig.

a különböző szerszámgép-felhasználók eltérő véleményekkel rendelkeznek arról, hogy milyen orsót kell betölteni a folyamat számára. Egy stabil folyamat során Dr. Badrawy úgy véli, hogy az orsó 80% – os terhelésnél folyamatosan futtatható. Ismeri azonban azokat a boltokat, amelyek inkább nem haladják meg az 50 százalékot az orsó élettartamának figyelembe vételével. Ez lehet túl konzervatív, mondja. A gyorsan változó terhelés miatt az orsók idő előtt meghibásodnak. A folyamatos terhelés—még akkor is, ha a terhelés nehéz-nem ronthatja az orsó életét, mondja.

valójában a nagy fecsegés és az alacsony fecsegés közötti orsós élettartam különbsége feltűnő lehet. Egyszer szándékosan futott egy nagy sebességű orsót nagy fecsegési körülmények között, csak hogy lássa, mennyi ideig tart. Csak három óra alatt bukta el. Ezzel szemben a harmonikusan optimalizált körülmények között zajló folyamatokban kevés hatást gyakorolt az orsóra, hogy megkérdőjelezi azt a gondolatot, hogy a nagy sebességű megmunkálásnak az orsót eldobható árucikké kell változtatnia. A magas fordulatszámon történő futás felgyorsítja az életciklust, de nem annyira, mint néhány üzletben a csere gyakorisága. Az ellenőrzés alatt álló fecsegéssel azt mondja, hogy a nagy sebességű maráshoz használt minőségi orsó 3-5 évig tarthat.

kapcsolódó tartalom

-

hogyan kezelte az egyik műhely a volfrámot

amikor ez a repülőgépgyártó műhely a volfrámötvözetek és más nehézfémek megmunkálására telepedett le, mint specialitása, szerszámgéppel, vágószerszámokkal, munkahordozóval és folyamatismerettel kellett rendelkeznie a sikerhez.

-

az öttengelyes Megmunkáló központok négy típusa

a különböző gépek különböző megközelítéseket kínálnak a forgó utazáshoz, és minden kialakításnak megvannak a saját erősségei. Itt van, hogyan hasonlítják össze.

-

Hogy Egy Bolt Gépek Speciális Kerámia

Évvel próbálgatással, kombinálva a megfelelő megmunkálási technológia lehetővé teszi, hogy ezt a céget, hogy készítsen egyedi alkatrészekből, alumínium-oxid, cirkónia, bór-nitrid, valamint egyéb, speciális kerámia anyagok. A kulcsfontosságú megmunkálási technológia egyik példája egy öttengelyes megmunkáló központ, amelyet kizárólag a tűzálló munkadarabok által megkövetelt komplex, szorosan tolerálható geometria előállítására használnak.