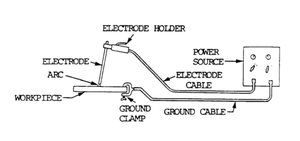

El equipo de soldadura al arco de metal blindado normalmente consiste en una fuente de alimentación de soldadura de corriente constante y un electrodo, con un soporte para electrodos, una abrazadera de tierra, y cables de soldadura (también conocidos como cables de soldadura) que conectan los dos.

Fuente de alimentacióneditar

La fuente de alimentación utilizada en SMAW tiene una salida de corriente constante, lo que garantiza que la corriente (y, por lo tanto, el calor) permanezca relativamente constante, incluso si la distancia de arco y el voltaje cambian. Esto es importante porque la mayoría de las aplicaciones de SMAW son manuales, lo que requiere que un operador sostenga la antorcha. Mantener una distancia de arco adecuadamente estable es difícil si se utiliza una fuente de alimentación de voltaje constante, ya que puede causar variaciones de calor dramáticas y dificultar la soldadura. Sin embargo, debido a que la corriente no se mantiene absolutamente constante, los soldadores expertos que realizan soldaduras complicadas pueden variar la longitud del arco para causar fluctuaciones menores en la corriente.

La polaridad preferida del sistema SMAW depende principalmente del electrodo utilizado y de las propiedades deseadas de la soldadura. La corriente continua con un electrodo con carga negativa (DCEN) hace que se acumule calor en el electrodo, lo que aumenta la velocidad de fusión del electrodo y disminuye la profundidad de la soldadura. Invertir la polaridad para que el electrodo esté cargado positivamente (DCEP) y la pieza de trabajo esté cargada negativamente aumenta la penetración de la soldadura. Con corriente alterna, la polaridad cambia más de 100 veces por segundo, creando una distribución uniforme del calor y proporcionando un equilibrio entre la velocidad de fusión del electrodo y la penetración.

Normalmente, el equipo utilizado para SMAW consiste en un transformador reductor y, para los modelos de corriente continua, un rectificador, que convierte la corriente alterna en corriente continua. Debido a que la potencia que normalmente se suministra a la máquina de soldadura es corriente alterna de alto voltaje, el transformador de soldadura se utiliza para reducir el voltaje y aumentar la corriente. Como resultado, en lugar de 220 V a 50 A, por ejemplo, la potencia suministrada por el transformador es de alrededor de 17-45 V a corrientes de hasta 600 A. Se pueden usar varios tipos diferentes de transformadores para producir este efecto, incluidas máquinas de bobina múltiple e inversores, cada una con un método diferente para manipular la corriente de soldadura. El tipo de bobina múltiple ajusta la corriente variando el número de vueltas en la bobina (en transformadores de tipo grifo) o variando la distancia entre las bobinas primarias y secundarias (en transformadores de bobina móvil o de núcleo móvil). Los inversores, que son más pequeños y, por lo tanto, más portátiles, utilizan componentes electrónicos para cambiar las características actuales.

Los generadores y alternadores eléctricos se utilizan con frecuencia como fuentes de alimentación de soldadura portátiles, pero debido a una menor eficiencia y mayores costos, se usan con menos frecuencia en la industria. El mantenimiento también tiende a ser más difícil, debido a las complejidades de usar un motor de combustión como fuente de energía. Sin embargo, en un sentido son más simples: el uso de un rectificador separado es innecesario porque pueden proporcionar CA o CC. Sin embargo, las unidades impulsadas por motor son más prácticas en el trabajo de campo, donde la soldadura a menudo se debe realizar al aire libre y en lugares donde los soldadores de tipo transformador no se pueden usar porque no hay una fuente de energía disponible para ser transformada.

En algunas unidades, el alternador es esencialmente el mismo que el utilizado en los grupos electrógenos portátiles utilizados para suministrar energía de red, modificados para producir una corriente más alta a un voltaje más bajo, pero aún a la frecuencia de red de 50 o 60 Hz. En las unidades de mayor calidad se utiliza un alternador con más polos y suministra corriente a una frecuencia más alta, como 400 Hz. La menor cantidad de tiempo que la forma de onda de alta frecuencia pasa cerca de cero hace que sea mucho más fácil golpear y mantener un arco estable que con los conjuntos de frecuencia de red más baratos o las unidades alimentadas por red de frecuencia de red.

ElectrodeEdit

La elección del electrodo SMAW depende de un número de factores, incluyendo el material de soldadura, la soldadura y la posición deseada de soldadura propiedades. El electrodo está recubierto con una mezcla de metal llamada flujo, que emite gases a medida que se descompone para evitar la contaminación de la soldadura, introduce desoxidantes para purificar la soldadura, hace que se forme escoria protectora de la soldadura, mejora la estabilidad del arco y proporciona elementos de aleación para mejorar la calidad de la soldadura. Los electrodos se pueden dividir en tres grupos: los diseñados para fundirse rápidamente se denominan electrodos de «llenado rápido», los diseñados para solidificarse rápidamente se denominan electrodos de «congelación rápida», y los electrodos intermedios se denominan electrodos de «llenado y congelación» o de «seguimiento rápido». Los electrodos de llenado rápido están diseñados para fundirse rápidamente para maximizar la velocidad de soldadura, mientras que los electrodos de congelación rápida suministran metal de relleno que se solidifica rápidamente, lo que hace posible la soldadura en una variedad de posiciones al evitar que el grupo de soldadura se mueva significativamente antes de solidificarse.

La composición del núcleo del electrodo es generalmente similar y a veces idéntica a la del material base. Pero a pesar de que existen varias opciones factibles, una ligera diferencia en la composición de la aleación puede afectar fuertemente las propiedades de la soldadura resultante. Esto es especialmente cierto en el caso de los aceros aleados, como los aceros HSLA. Del mismo modo, los electrodos de composiciones similares a las de los materiales de base se utilizan a menudo para soldar materiales no ferrosos como aluminio y cobre. Sin embargo, a veces es deseable usar electrodos con materiales de núcleo significativamente diferentes del material base. Por ejemplo, los electrodos de acero inoxidable a veces se utilizan para soldar dos piezas de acero al carbono, y a menudo se utilizan para soldar piezas de acero inoxidable con piezas de acero al carbono.

Los recubrimientos de electrodos pueden consistir en una serie de compuestos diferentes, incluidos rutilo, fluoruro de calcio, celulosa y polvo de hierro. Los electrodos de rutilo, recubiertos con 25% -45% de TiO2, se caracterizan por la facilidad de uso y la buena apariencia de la soldadura resultante. Sin embargo, crean soldaduras con alto contenido de hidrógeno, lo que fomenta la fragilidad y el agrietamiento. Los electrodos que contienen fluoruro de calcio (CaF2), a veces conocidos como electrodos básicos o de bajo contenido de hidrógeno, son higroscópicos y deben almacenarse en condiciones secas. Producen soldaduras fuertes, pero con una superficie de unión de forma gruesa y convexa. Los electrodos recubiertos con celulosa, especialmente cuando se combinan con rutilo, proporcionan una penetración de soldadura profunda, pero debido a su alto contenido de humedad, se deben usar procedimientos especiales para evitar el riesgo excesivo de agrietamiento. Finalmente, el polvo de hierro es un aditivo de recubrimiento común que aumenta la velocidad a la que el electrodo llena la junta de soldadura, hasta el doble de rápido.

Para identificar diferentes electrodos, la American Welding Society estableció un sistema que asigna electrodos con un número de cuatro o cinco dígitos. Los electrodos cubiertos de acero suave o de baja aleación llevan el prefijo E, seguido de su número. Los primeros dos o tres dígitos del número especifican la resistencia a la tracción del metal de soldadura, en mil libras por pulgada cuadrada (ksi). El penúltimo dígito generalmente identifica las posiciones de soldadura permitidas con el electrodo, típicamente utilizando los valores 1 (normalmente electrodos de congelación rápida, lo que implica soldadura en todas las posiciones) y 2 (normalmente electrodos de llenado rápido, lo que implica solo soldadura horizontal). La corriente de soldadura y el tipo de cubierta del electrodo se especifican con los dos últimos dígitos juntos. Cuando es aplicable, se utiliza un sufijo para denotar el elemento de aleación aportado por el electrodo.

Los electrodos comunes incluyen el E6010, un electrodo de congelación rápida en todas las posiciones con una resistencia a la tracción mínima de 60 ksi (410 MPa) que se opera utilizando DCEP, y proporciona una penetración de soldadura profunda con un arco potente capaz de quemar a través de óxido u óxidos ligeros en la pieza de trabajo. El E6011 es similar, excepto que su recubrimiento de flujo le permite ser utilizado con corriente alterna además de DCEP. E7024 es un electrodo de llenado rápido, utilizado principalmente para hacer soldaduras de filete planas u horizontales utilizando CA, DCEN o DCEP. Ejemplos de electrodos de llenado y congelación son los E6012, E6013 y E7014, todos los cuales proporcionan un compromiso entre velocidades de soldadura rápidas y soldadura en todas las posiciones.

Variacioneseditar

Aunque SMAW es casi exclusivamente un proceso manual de soldadura por arco, existe una variación notable del proceso, conocida como soldadura por gravedad o soldadura por arco por gravedad. Sirve como una versión automatizada del proceso tradicional de soldadura por arco de metal blindado, empleando un soporte de electrodo unido a una barra inclinada a lo largo de la longitud de la soldadura. Una vez iniciado, el proceso continúa hasta que se gasta el electrodo, lo que permite al operador administrar sistemas de soldadura por gravedad múltiple. Los electrodos empleados (a menudo E6027 o E7024) están recubiertos con gran cantidad de flujo, y suelen tener 71 cm (28 pulgadas) de longitud y aproximadamente 6,35 mm (0,25 pulgadas) de espesor. Al igual que en SMAW manual, se utiliza una fuente de alimentación de soldadura de corriente constante, con corriente continua de polaridad negativa o corriente alterna. Debido a un aumento en el uso de procesos de soldadura semiautomáticos, como la soldadura por arco con núcleo de flujo, la popularidad de la soldadura por gravedad ha disminuido, ya que su ventaja económica sobre dichos métodos a menudo es mínima. Otros métodos relacionados con SMAW que se usan aún con menos frecuencia incluyen la soldadura por petardo, un método automático para hacer soldaduras a tope y filete, y la soldadura masiva de electrodos, un proceso para soldar componentes o estructuras grandes que pueden depositar hasta 27 kg (60 lb) de metal de soldadura por hora.