Los secadores refrigerados son el tipo más común de secador de aire comprimido. Eliminan el agua de la corriente de aire enfriando el aire a aproximadamente 3 ° C (38 ° F) y condensando efectivamente la humedad en un ambiente controlado. 3 ° C (38 °F) es el límite inferior realista para un secador refrigerado porque una temperatura más baja corre el riesgo de congelar el agua separada. Por lo general, se especifican como secadores primarios y, por lo general, producen una calidad del aire que es apropiada para aproximadamente el 95% de todas las aplicaciones de aire comprimido.

Los secadores refrigerados emplean dos intercambiadores de calor, uno para aire a aire y otro para aire a refrigeración. Sin embargo, también hay un único intercambiador de calor TRISAB que combina ambas funciones. Los compresores utilizados en este tipo de secador son generalmente de tipo hermético y el gas más común utilizado es el R-134a y el R-410a para secadores de aire más pequeños de hasta 100 cfm. Los secadores más antiguos y grandes todavía usan refrigerantes R-22 y R-404a. El objetivo de tener dos intercambiadores de calor es que el aire frío saliente enfríe el aire caliente entrante y reduzca el tamaño del compresor requerido. Al mismo tiempo, el aumento de la temperatura del aire saliente evita la condensación.

Algunos fabricantes producen «secadores de ciclo». Estos almacenan una masa fría que enfría el aire cuando el compresor está APAGADO. Cuando el compresor de refrigeración funciona, la masa grande tarda mucho más en enfriarse, por lo que el compresor funciona más y permanece apagado por más tiempo. Estas unidades operan en puntos de rocío más bajos, típicamente en el rango de 1,5 °C – 4,5 °C (35 °F – 40 °F). Cuando se seleccionan con el «filtro coalescente en frío» opcional, estas unidades pueden suministrar aire comprimido con puntos de rocío más bajos. Los secadores sin ciclo utilizan una válvula de paso de gas caliente para evitar que el secador se congele.

Algunos fabricantes producen «filtros coalescentes en frío» que se colocan dentro del secador de aire en el punto de la temperatura de aire más baja (el punto en el que se ha producido la condensación máxima).

Los secadores refrigerados generalmente se fabrican de dos maneras diferentes, unidades basadas en freón y unidades basadas en Joule-Thomson.

Secadores refrigerados de aire comprimido a base de freóneditar

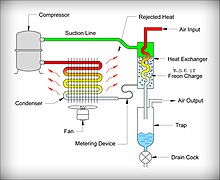

Estos secadores obtienen su refrigeración de un sistema de refrigeración de ciclo cerrado basado en uno de los tres refrigerantes comerciales, R-22, R-134a o R410a. El sistema de refrigeración que utilizan estos secadores es similar a los sistemas de aire acondicionado domésticos y comerciales. El esquema que se muestra a la derecha ilustra un secador de aire comprimido refrigerado típico a base de freón.

Los secadores de aire comprimido refrigerados a base de freón generalmente consisten en un intercambiador de calor que es similar a un enfriador posterior refrigerado por agua. En lugar de usar agua como refrigerante, el CFC líquido llena la carcasa del intercambiador de calor. El CFC líquido se mantiene a una presión que le permite hervir a 3 ° C (38 ° F). Una vez que el CFC hierve, el vapor se introduce a través de la línea de succión en un compresor, que comprime el CFC a alta presión y alta temperatura. El CFC de alta presión / temperatura se enfría en el condensador y se relaja en su estado líquido. El líquido se reintroduce en el intercambiador de calor a través del dispositivo dosificador y se forma un ciclo de refrigeración cerrado. Cuando el aire comprimido pasa a través del intercambiador de calor, se enfría a la temperatura del CFC en ebullición. A medida que el aire comprimido se enfría, pierde su capacidad de retener la humedad y el vapor de agua se condensa en el interior del tubo del intercambiador.

Las variaciones de este diseño básico incluyen unidades equipadas con intercambiadores de recalentamiento, que están destinados a mejorar la eficiencia. En estos casos, el aire comprimido enfriado es recalentado por el aire entrante.

Los secadores de aire comprimido refrigerados suelen tener un Contenido de aceite Restante de 6 mg / m3. Los secadores de aire comprimido refrigerados con filtros de fusión en frío internos están clasificados para dejar el contenido de aceite restante tan bajo como 0,008 mg/m3, que es mucho menor que los filtros de fusión que están aguas abajo de los secadores de aire, porque el aire comprimido enfriado es recalentado por el aire entrante. Los secadores refrigerantes más grandes tienen intercambiador de calor aire-aire entre el aire caliente entrante y el aire frío saliente. Las nieblas de aceite y agua enfriadas se fusionan mucho mejor en un filtro coalescente a temperaturas frías que en los vapores de aceite y agua más cálidos ubicados aguas abajo del intercambiador de calor aire-aire del secador de aire.

Aire Comprimido Filtro Coalescente de PerformanceEdit

| Tipo | UBICACIÓN | Partículas Sólidas, micras | PPM | mg/m3 | la Temperatura, típico |

|---|---|---|---|---|---|

| en Frío | Dentro de | 0.01 | 0.006 | 0.008 | 36 a 42 grados F |

| de Propósito General | Después | 1.0 | 0.4 | 0.5 | 75 a 100 grados F |

| Estándar | Después | 3.0 | 3.6 | 4.0 | 75 a 100 grados F |

Los filtros coalescentes recogen líquidos y aerosoles, no vapores, consulte la sección de Coalescentes mecánicos en Coalescer. En la tabla anterior, la UBICACIÓN significa donde el Filtro Coalescente está en relación con el Secador de Aire Refrigerado. 1 mg / m3 es un peso de aceite en un volumen de aire y es aproximadamente igual a 0,83 ppm en peso.

Los secadores de alta temperatura están equipados con un preenfriador adicional que elimina el exceso de calor a través de un sistema de aire forzado. Estas unidades están diseñadas para permitir que el aire comprimido excesivamente caliente se seque de manera efectiva. Las temperaturas del aire comprimido superiores a 38 ° C (100 °F) son muy comunes en climas del sur, operaciones mineras, acerías, a bordo, etc. En áreas y aplicaciones que requieren operaciones a temperaturas ambiente elevadas, los secadores de alta temperatura son una necesidad.

Los secadores cíclicos (también conocidos como secadores de masa térmica) utilizan una masa térmica, generalmente un tanque de agua, para almacenar la energía producida por el sistema de refrigeración. La temperatura del agua controla el sistema de refrigeración a través de un termostato. El aire comprimido pasa a través de la masa térmica a través de un intercambiador de calor refrigerado por agua. El valor de este tipo de configuración es que normalmente producen resultados de enfriamiento más consistentes.

Secadores refrigerados de aire comprimido basados en Joule–Thompson (JT) Edit

Los secadores de tipo JT son unidades que utilizan la corriente de aire comprimido como elemento de refrigeración. El aire comprimido de alta presión (150~175 PSI) se introduce en una válvula reductora de presión en la parte superior de la secadora. La salida de esta válvula (90-120 PSI) se dirige a una cámara de expansión que está rodeada de paredes porosas. A medida que el aire se expande a una presión más baja, se enfría (según el efecto Joule-Thomson) y se reduce su capacidad para retener la humedad. La humedad se libera del aire en forma de niebla. El aire cargado de niebla pasa a través de las paredes porosas de la cámara. Las microgotas de agua que componen la niebla mojan el material poroso y se acumulan hasta formar gotitas que pueden verse afectadas por la gravedad. El agua luego cae en una trampa y el aire seco viaja hacia y desde el puerto de descarga. El inconveniente del secador JT es que solo se puede usar con compresores de dos etapas. Esto se debe a que un compresor de dos etapas obtiene su eficiencia bombeando a una alta presión (150-175 PSI).) Esta presión es inadecuada para el taller y debe reducirse a (90-120 PSI.) El secador JT aprovecha esta caída de presión para eliminar la humedad del flujo de aire comprimido a través de la refrigeración inherente basada en el efecto Joule-Thompson del aire en expansión. Aprovechar esta caída de presión permite que un secador JT produzca los mismos puntos de rocío relativos que los secadores a base de freón.