El diagrama aquí es un esquema simplificado que muestra un patrón típico de velocidades de husillo estables. A velocidades más altas, los efectos de amortiguación desaparecen y el potencial de profundidades de corte más altas se vuelve pronunciado.

Aunque las virutas rizadas como las de la parte superior pueden ser típicas en el fresado de aluminio, las virutas de la parte inferior, que resultan de una velocidad de alimentación de pulgada por diente más alta, sugieren que una carga de virutas más pesada puede proporcionar la forma más eficiente de moler.

Cuando la herramienta entra en una esquina, puede cortar el 100 por ciento de su diámetro sin importar la profundidad radial anterior.

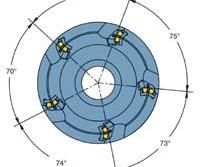

el paso Diferencial cortadores de escalonar los filos de corte en intervalos irregulares.

Chatter es una auto-excitado vibración. Es el resultado de la interacción entre la oscilación de la herramienta y la ondulación en la superficie. Cuando la oscilación y la ondulación están en armonía (extremo izquierdo), la fuerza de corte es constante. Este es un punto dulce. El peor de los casos (extremo derecho) es cuando la oscilación y la ondulación se mueven exactamente una frente a la otra.

Aquí hay datos de pruebas de corte reales utilizadas para encontrar la velocidad óptima para un husillo equipado con herramientas relativamente largas (L/D = 5). El punto dulce se produce a 17.000 rpm. Una vez que se encontró esta velocidad estable, se tomaron cortes de prueba a una variedad de profundidades radiales.

Este gráfico muestra una porción de la firma de vibración de una real husillo de fresado. El gráfico es como un mapa topográfico, donde cada línea denota una profundidad de corte constante. Estas líneas de profundidad varían de 2 mm a 9 mm. El gráfico muestra cómo a algunas velocidades el corte es estable y la fuerza de corte es baja, mientras que a otras velocidades domina el chatter y la fuerza de corte máxima es alta.

previous Next

el Aluminio es uno de los más fáciles de metales a máquina. Y hoy en día, eso es lo que hace que el mecanizado de ti competitivo sea un desafío.

Las velocidades de husillo más rápidas afectan a todas las aplicaciones de corte de metales, pero la velocidad cambia las reglas para el aluminio más que para otros metales. En aceros y aleaciones más duras, la mayor velocidad se combina con una ligera profundidad de corte, dejando sin cambios los límites fundamentales del proceso. La velocidad máxima de extracción de metal sigue estando determinada por los límites de rendimiento de las herramientas y la máquina.

El aluminio, sin embargo, es único entre los metales mecanizados más comúnmente en que la alta velocidad del husillo a menudo se combina con cortes pesados. Esta combinación-velocidad más profundidad-hace que el chatter sea una preocupación mucho más significativa. Como resultado, el taller que acapara aluminio a alta velocidad de husillo enfrenta no dos límites de proceso, sino tres. Están las limitaciones de la máquina y la herramienta como siempre, y ahora también está el efecto limitante impuesto por las características armónicas del sistema de husillo y herramientas en general.

El resultado principal de estos efectos armónicos es que la velocidad máxima ya no es la mejor velocidad en lo que respecta a la velocidad de eliminación de metal. En cambio, es probable que cualquier proceso de fresado que funcione a alrededor de 15,000 rpm o más ofrezca una velocidad de husillo óptima, un «punto óptimo», donde el corte es significativamente más estable que en ajustes de velocidad tanto más altos como más bajos. Este valor de rpm de punto dulce puede permitir el doble de profundidad de corte en comparación con otras velocidades. Puede permitir el triple de profundidad de corte. Es por eso que el mecanizado eficaz de aluminio a alta velocidad requiere un tipo de conocimiento—análisis básico de vibraciones—que el taller tal vez nunca haya necesitado antes.

Este artículo es acerca de cómo realizar dicho análisis.

La recuperación de la inversión, una mayor tasa de eliminación de metal en aluminio, nunca ha sido más valiosa. La velocidad no solo cambia las reglas para un fresado efectivo, sino que también aumenta la demanda de este trabajo de fresado. La libertad actual de mecanizar aluminio más rápido ha permitido que muchos ensamblajes costosos en marcos de aviones se reemplacen económicamente con estructuras sofisticadas mecanizadas en una sola pieza de palanquilla de aluminio. En muchos casos, más del 90 por ciento de las existencias originales se convierten en chips para fabricar estas piezas. Es por eso que una alta tasa de eliminación de metales es tan beneficiosa.

Una máquina herramienta generador que tiene un gran interés en ayudar a las tiendas de lograr estas altas tasas de extracción de metal es de Cincinnati de la Máquina. El constructor de Cincinnati, Ohio, ofrece una gama de máquinas herramienta de alta velocidad para fresado de aluminio. En el otro extremo de esta gama se encuentra la nueva línea de máquinas horizontales de alta velocidad «Hypermach» de la compañía para piezas de aviones grandes. Los motores lineales proporcionan a los modelos Hypermach una alta velocidad de avance y una alta aceleración lineal. Las opciones de husillo incluyen un modelo que ofrece 100 cv y 24.000 rpm. Para obtener la mayor eficacia de esta y otras máquinas de gama alta, es clave encontrar la velocidad adecuada para cada aplicación.

Entre los empleados de Cincinnati Machine que ayudan a los clientes con este trabajo se encuentra el ingeniero principal Sinan Badrawy, fuente de gran parte de este artículo. El Dr. Badrawy es uno de un grupo que él llama la «mafia dinámica», un pequeño número de investigadores de la industria metalúrgica (la mayoría afiliados a la Universidad de Florida en un momento u otro) que estudian el análisis de vibraciones dinámicas específicamente en lo que se aplica al mecanizado. Las herramientas comúnmente empleadas en esta investigación incluyen un martillo sensible para» sonar » el husillo como una campana, junto con sensores electrónicos para mapear las vibraciones resultantes. Las herramientas matemáticas para analizar estas vibraciones incluyen números tan alejados de los números con los que tú y yo contamos que se llaman, literalmente, números imaginarios.

Pero el Dr. Badrawy insiste en que el diagnóstico de un centro de mecanizado de sweet spots se puede hacer sin ninguna de estas herramientas, y sin un título en la dinámica.

Por ejemplo, hoy en día hay software disponible que puede calcular la velocidad óptima del husillo para un proceso con solo escuchar conversaciones a través de un micrófono conectado al PC. Este software, combinado con un corte de prueba, puede descubrir los parámetros de mecanizado ideales.

sin Embargo, sólo la prueba de corte por sí solo puede ser suficiente. Una tienda puede encontrar velocidades de husillo y profundidades de corte óptimas utilizando los recursos que ya tiene disponibles. Probablemente la inversión más cara será el tiempo en la máquina.

El primer paso, dice el Dr. Badrawy, es comprender algo sobre la naturaleza de esta velocidad de husillo óptima que busca.

Charla Desenmascarado

Usted puede pensar charla en el fresado es enteramente el producto de los filos de corte de golpear la pieza de trabajo—en otras palabras, bang bang bang, y la charla se trata de esto.

La imagen es en parte correcta, pero falta algo fundamental. El «bang bang bang» describe una vibración forzada. El parloteo, por otro lado, es una vibración autoexcitada.

¿Cuál es la diferencia? Lo mismo que la diferencia entre una guitarra y un violín. El sonido de una guitarra proviene directamente de un solo impulso, el de un dedo que toca la cuerda. Pero el sonido de un violín es un tono continuo que se alimenta de la fricción. Un arco pasa por encima de la cuerda, y el sonido crece a partir de la resonancia armónica que resulta.

De la misma manera, el chatter en el mecanizado no es el resultado de «arrancar» los bordes de corte, sino que es el resultado de la interacción continua entre estos impactos y la superficie que ya se ha mecanizado. Esa superficie previamente mecanizada tiene ondulación como resultado de la pasada anterior. Incluso si la superficie se ve lisa como un espejo, la ondulación está ahí. La vibración de los bordes de corte que golpean la pieza de trabajo es un componente del chatter, y esta ondulación es el otro.

El sweet spot es una velocidad a la que estos dos componentes de armonizar. El parloteo es peor cuando ocurre lo contrario, cuando la vibración de los bordes cortantes se mueve como la imagen especular de la ondulación de la superficie. (Ver el diagrama) En el lenguaje del análisis de vibraciones, esta condición es «180 grados fuera de fase.»La condición ideal (también se muestra en el diagrama) es cuando la ondulación y la vibración del corte están perfectamente en fase. A esta velocidad, la carga es constante, el corte es suave y la herramienta puede realizar un corte mucho más profundo sin efectos adversos. Verdaderamente, este es un punto ideal para moler.

Donde importa el Chatter

No todos los procesos de fresado de aluminio, incluso a altas velocidades e incluso a altas profundidades de corte, contarán con un punto óptimo que es sorprendentemente superior. Hay al menos tres casos en los que la búsqueda de un punto óptimo puede no ser necesaria.

Los dos primeros casos, ya han sido aludido. Una es cuando las rpm del husillo son muy bajas. Exactamente qué tan bajo diferirá de un proceso a otro, pero al final temprano del rango de velocidad, la amortiguación natural del proceso será lo suficientemente fuerte como para sofocar el chatter antes de que comience.

Otro caso es cuando la profundidad de corte es ligera, por ejemplo, de 0,050 pulgadas o menos. El parloteo no es significativo cuando las fuerzas de corte son bajas.

El último caso en el que la búsqueda de un punto óptimo puede no ser necesario es cuando todo acerca de el proceso es muy rígido. Es decir, el portaherramientas es rígido, el husillo tiene una alta rigidez dinámica y una sujeción segura en el portaherramientas, el portaherramientas en sí es compacto y la herramienta de corte es muy corta. Cuando se cumplen todas estas condiciones, la charla puede no jugar un papel importante, y la velocidad máxima puede ser la mejor velocidad.

El problema es que los componentes estructurales de aviones grandes a menudo no ofrecen el lujo de usar las herramientas más cortas disponibles. Un bolsillo profundo puede exigir un alcance más largo, y una punta de herramienta que se extienda más lejos del husillo se agitará más si se establece el chatter. Tal vez la razón principal por la que encontrar el punto óptimo permite mejoras de proceso tan grandes en el trabajo de mecanizado de aeronaves es que estas piezas generalmente requieren herramientas que son menos rígidas que lo ideal.

El caso para Cortar

Un rasgo interesante de chatter es que el sonido de un solo corte tomado a cierta velocidad donde se produce el chatter puede contener suficiente información matemática para determinar cuál sería la velocidad de corte estable. En consecuencia, hay herramientas de software y analizadores que utilizan un micrófono para escuchar el corte y, a continuación, calcular las velocidades óptimas del husillo en función de esta entrada. (Para obtener información sobre dos de estos productos, consulte «Más información» en la parte superior de esta página.)

Otra forma de» predecir » la velocidad óptima es a través de la prueba de martillo que realizan especialistas como el Dr. Badrawy. Esta prueba no requiere ningún corte en absoluto. Sin embargo, requiere una comprensión del análisis de vibraciones que no está disponible en la mayoría de las tiendas.

ensayos de Corte, por otro lado, se basan en el conocimiento de que cualquier tienda acaparador de aluminio ya posee—cómo dar un fresado de pasar, y lo que chatter se ve y suena como.

Sin embargo, se puede requerir una buena cantidad de corte. No se puede exagerar el siguiente punto: Las características armónicas no son inherentes al husillo ni inherentes a la máquina . . . pero en su lugar son característicos de todo el sistema de husillo + portaherramientas + herramienta + longitud de calibre de herramienta. Cambie cualquiera de estos componentes y tendrá un sistema diferente para el que se tendrán que encontrar diferentes parámetros de corte óptimos.

Como resultado, cada uno de los diferentes herramienta de diseño será la demanda de su propio análisis.

Eso significa que puede estar usando demasiadas herramientas. Si tiene la intención de aprovechar al máximo los puntos dulces armónicos en su propio proceso de fresado de aluminio, puede ser necesario reducir la gama de herramientas disponibles, solo para limitar la cantidad de pruebas requeridas.

Ese es sin duda el caso, dentro de un Boeing instalaciones en las que se ha comprometido a ejecutar en armónicamente optimizado velocidades. Los programadores que envían trabajo a esta tienda una vez eligieron las herramientas de acuerdo con sus preferencias individuales. Para aprovechar los puntos dulces, debían elegir herramientas de una lista común. Esta era la lista de todas las combinaciones de herramienta, portaherramientas y husillo para las que se había encontrado el punto óptimo.

Su propia prueba debe registrar esta misma información. Registre el husillo utilizado, por ejemplo. Las tiendas con máquinas redundantes tienen un descanso aquí porque se puede esperar que las máquinas idénticas con ejes idénticos tengan características armónicas idénticas (o al menos lo suficientemente similares).

grabar También las específicas de herramientas y portaherramientas de estilo, así como la longitud a la cual la herramienta se fija si es posible para esta longitud puede variar.

La información sobre la que usted es learn solo se aplicará cuando vuelva a juntar esta misma combinación.

Aquí es cómo encontrar el óptimo de los parámetros de corte para este sistema en particular:

Procedimientos

La velocidad máxima del husillo es un punto de partida tan bueno como cualquier otro, por lo que puede fresar una pasada a velocidad máxima.

Chip de carga no importa. Para el mecanizado de producción real, la elección de la carga de viruta es muy significativa (consulte Carga de viruta, a continuación), pero debido a que la carga de viruta no influye en los efectos armónicos, cualquier valor razonable servirá durante las pruebas siempre que se use la misma carga de viruta para cada corte.

Para la profundidad de corte radial, elija un valor arbitrario que permanecerá constante hasta que se encuentre el punto óptimo: por ejemplo, el 50% del diámetro de la fresa.

Para profundidad de corte axial, empieza la luz y seguir aumentando hasta que la charla se establece. Por ejemplo, comience a 0,10 pulgadas, y si no hay chatter a esta profundidad axial, tome pases a 0,15, 0,20, y así sucesivamente hasta que se produzca chatter.

Para la profundidad máxima alcanzada antes del chatter, calcule la tasa de eliminación de metal. MRR es igual a velocidad de avance × profundidad axial de corte × profundidad radial de corte.

también puede ser útil tener en cuenta la carga del husillo. El MRR y la carga del husillo le ayudarán a comparar lo mejor que la máquina pudo hacer a esta velocidad con lo mejor que puede hacer a otras velocidades.

Ahora, reduzca la velocidad del husillo en 1000 rpm y vuelva a seguir el mismo procedimiento. La máquina puede funcionar mejor a esta velocidad, o puede funcionar peor. En cualquier caso, a la máxima profundidad axial libre de chatter, registre de nuevo la MRR y la carga del husillo.

a Medida que se mantenga la prueba, es probable que usted encontrará algunos de velocidad del husillo en el que es posible tomar mucho más profundos cortes sin parloteo. Sabe que ha encontrado un punto óptimo si el rendimiento es significativamente mejor a esta velocidad que el rendimiento a velocidades de 1000 rpm más rápidas y 1000 rpm más lentas. Este punto óptimo es probablemente, pero no es seguro, la velocidad a la que desea mecanizar.

Compruebe las tasas de extracción de metal para estar seguro. La velocidad que da el mejor MRR es la velocidad a la que desea correr.

Ahora es el momento de variar la profundidad de corte radial. A la velocidad elegida, ejecute a una variedad de profundidades radiales para simular los diferentes tipos de cortes que puede realizar esta herramienta. Una buena mezcla podría ser ejecutar al 25, 50 y 100 por ciento del diámetro de la fresa, lo que representa cortes de acabado, desbaste y ranurado, respectivamente. Cada profundidad radial permitirá una profundidad axial diferente. Realice un corte de prueba para determinar la profundidad axial máxima estable para cada uno.

Las pruebas ya han terminado para este sistema. Con estos datos, los programadores pueden saber exactamente qué velocidad y qué profundidad de corte especificar cada vez que necesiten esta combinación de máquina, portaherramientas y herramienta de corte.

Vida útil y carga

Una herramienta de software o analizador que puede concentrarse en la velocidad correcta del husillo puede ahorrar el tiempo y el material necesario para buscar esta velocidad contando hacia abajo desde la parte superior del rango de velocidades. Sin embargo, incluso con el analizador, es necesario realizar cortes de prueba a varias profundidades para determinar la profundidad de corte de la máquina a esta velocidad.

En esta parte de la prueba, tomar cortes cada vez más profundos, es donde vigilar la carga del husillo puede ser importante. Dentro de un punto óptimo armónico, el corte puede ser lo suficientemente estable como para fresar sin vibraciones incluso a una profundidad en la que el husillo ya no pueda soportar la carga.

En otras palabras, cuando el mecanizado de punto dulce elimina la barrera de chatter, las barreras que quedan son los límites de máquinas y herramientas que los talleres que trabajan a velocidades más bajas han enfrentado todo el tiempo.

Los diferentes usuarios de máquinas herramienta tienen opiniones diferentes en cuanto a la carga del husillo que se debe permitir ver en el proceso. En un proceso estable, el Dr. Badrawy cree que se puede permitir que el husillo funcione de forma continua a una carga de hasta el 80 por ciento. Sin embargo, conoce las tiendas que prefieren correr no más del 50 por ciento por consideración a la vida útil del husillo. Esto puede ser demasiado conservador, dice. El ruido y otras fuentes de carga que varían rápidamente son las que causan que los husillos fallen prematuramente. Una carga constante, incluso si la carga es pesada, no debería perjudicar la vida útil del husillo, dice.

De hecho, la diferencia en la vida del husillo de la charla y de bajo charla de corte puede ser llamativa. Una vez manejó deliberadamente un husillo de alta velocidad en condiciones de alto parloteo solo para ver cuánto tiempo aguantaría. Consiguió que fallara en sólo tres horas. Por el contrario, en los procesos que se ejecutan en condiciones optimizadas armónicamente, ha visto un efecto lo suficientemente pequeño en el husillo como para cuestionar la noción misma de que el mecanizado a alta velocidad tiene que convertir el husillo en un producto desechable. Funcionar a altas rpm acelera el ciclo de vida, pero no tanto como sugeriría la frecuencia de reemplazo en algunas tiendas. Con el chatter bajo control, dice, un husillo de calidad utilizado en el fresado de alta velocidad de producción puede durar de 3 a 5 años.

CONTENIDO RELACIONADO

-

Cómo un taller de trabajo abordó el tungsteno

Cuando este taller de trabajo aeroespacial se decidió por el mecanizado de aleaciones de tungsteno y otros metales pesados como su especialidad, tenía que tener una máquina herramienta, herramientas de corte, soportes de trabajo y conocimientos de proceso para tener éxito.

-

Cuatro Tipos de Centros De Mecanizado De Cinco Ejes

Diferentes máquinas ofrecen diferentes enfoques para el recorrido giratorio, y cada diseño tiene sus propias fortalezas. Así es como se comparan.

-

Cómo una tienda de máquinas de cerámica avanzada

Años de ensayo y error combinados con la tecnología de mecanizado adecuada permiten a esta empresa producir piezas personalizadas hechas de alúmina, zirconia, nitruro de boro y otros materiales cerámicos avanzados. Un ejemplo de tecnología de mecanizado clave es un centro de mecanizado de cinco ejes que se utiliza exclusivamente para producir la geometría compleja y estrechamente tolerada que requieren las piezas de trabajo endurecidas al fuego.