diagrammet her er et forenklet skematisk, der viser et typisk mønster af stabile spindelhastigheder. Ved højere hastigheder falder dæmpningseffekter væk, og potentialet for højere skæredybder bliver udtalt.

selvom krøllede chips som dem øverst kan være typiske i aluminiumsfræsning, antyder chipsene i bunden—som følge af en højere inch-per-tand—tilførselshastighed-at en tungere chipbelastning kan give den mere effektive måde at fræse på.

Når værktøjet kommer ind i et hjørne, kan det skære på 100 procent af dets diameter, uanset hvad radialdybden var på forhånd.

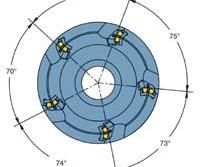

Differentialskærere forskyder skærekanterne med uregelmæssige intervaller.

Chatter er en selvstændig ophidset vibration. Det skyldes samspillet mellem svingningen af værktøjet og bølgen i overfladen. Når Svingningen og bølgen er i harmoni (længst til venstre), er skærekraften konstant. Dette er et sødt sted. Det værste tilfælde (yderst til højre) er, når svingning og bølgethed bevæger sig nøjagtigt modsat hinanden.

Her er data fra faktiske skæreprøver, der bruges til at finde den optimale hastighed for en spindel udstyret med relativt langt værktøj (L/D = 5). Den søde plet forekommer ved 17.000 omdr. / min. Når denne stabile hastighed blev fundet, blev testskæringer taget på forskellige radialdybder.

denne graf illustrerer en del af vibrationssignaturen for en faktisk fræsespindel. Grafen er som et topografisk kort, hvor hver linje angiver en konstant skæredybde. Disse dybdelinjer spænder fra 2 mm til 9 mm. grafen viser, hvordan snittet ved nogle hastigheder er stabilt, og skærekraften er lav, mens skravlen ved andre hastigheder dominerer, og den maksimale skærekraft er høj.

Forrige Næste

aluminium er blandt de nemmeste metaller til maskine. Og i dag er det det, der gør bearbejdning af det konkurrencedygtigt til en udfordring.

hurtigere spindelhastigheder påvirker alle metalskæringsapplikationer, men hastigheden ændrer reglerne for aluminium mere end for andre metaller. I stål og hårdere legeringer kombineres den højere hastighed med en let skæredybde, hvilket efterlader de grundlæggende grænser for processen uændret. Maksimal metalfjernelseshastighed er stadig indstillet af ydelsesgrænserne for værktøjet og maskinen.

aluminium er imidlertid unikt blandt de mest bearbejdede metaller, idet den høje spindelhastighed ofte kombineres med tunge snit. Denne kombination-hastighed plus dybde-gør chatter til en langt mere betydelig bekymring. Som følge heraf står butikken hogging aluminium ved høj spindelhastighed ikke to procesgrænser, men tre. Der er Maskine-og værktøjsbegrænsningerne ligesom altid, og nu er der også den begrænsende effekt, der pålægges af spindelens og værktøjssystemets harmoniske egenskaber generelt.

det primære resultat af disse harmoniske effekter er, at tophastigheden ikke længere er den bedste hastighed, hvad angår metalfjernelseshastighed. I stedet vil enhver fræseproces, der kører med omkring 15.000 omdr. / min. eller højere, sandsynligvis tilbyde en vis optimal spindelhastighed, et “sødt sted”, hvor snittet er betydeligt mere stabilt end det er ved både højere og lavere hastighedsindstillinger. Denne rpm-værdi for søde pletter tillader muligvis dobbelt skæredybde sammenlignet med andre hastigheder. Det kan tillade tredobbelt skæredybden. Derfor kræver effektiv højhastighedsbearbejdning af aluminium en type viden—grundlæggende vibrationsanalyse—butikken måske aldrig har haft brug for før.

Denne artikel handler om, hvordan du udfører denne analyse.

tilbagebetalingen—en højere metalfjernelseshastighed i aluminium—har aldrig været mere værdifuld. Hastighed ændrer ikke kun reglerne for effektiv fræsning, det øger også selve efterspørgslen efter dette fræsearbejde. Dagens frihed til at bearbejde aluminium hurtigere har gjort det muligt at udskifte mange dyre samlinger i flyrammer økonomisk med sofistikerede strukturer, der er bearbejdet i et stykke af aluminiumsbillet. I mange tilfælde bliver bedre end 90 procent af den oprindelige bestand omdannet til chips for at gøre disse dele. Derfor er en høj metalfjernelseshastighed så gavnlig.

en maskinværktøjsbygger, der har en interesse i at hjælpe butikker med at opnå disse høje metalfjernelseshastigheder, er Cincinnati Machine. Cincinnati, Ohio, builder tilbyder en række højhastighedsmaskiner til aluminiumsfræsning. I den fjerne ende af dette interval er virksomhedens nyligt introducerede “Hypermach” – linje med horisontale maskiner med høj hastighed til store flydele. Lineære motorer giver Hypermach-modeller høj tilførselshastighed og høj lineær acceleration. Spindel muligheder omfatter en model, der tilbyder 100 hk og 24.000 rpm. For at vinde mest effektivitet fra denne og andre avancerede maskiner er det nøglen at finde den rigtige hastighed til hver applikation.blandt Cincinnati-Maskinmedarbejderne, der hjælper kunder med dette arbejde, er hovedingeniør Sinan Badrayy, kilde til meget af denne artikel. Dr. Badrayy er en af en gruppe, han kalder “dynamic mafia”, et lille antal metalbearbejdningsindustriforskere (mest tilknyttet University of Florida på et eller andet tidspunkt), der studerer dynamisk vibrationsanalyse specifikt som det gælder for bearbejdning. Værktøjer, der almindeligvis anvendes i denne forskning, inkluderer en følsom hammer til at “ringe” spindlen som en klokke, kombineret med elektroniske sensorer til kortlægning af de vibrationer, der resulterer. Matematiske værktøjer til analyse af disse vibrationer inkluderer tal, der er så langt væk fra de tal, du og jeg tæller med, at de kaldes—bogstaveligt talt—imaginære tal.

men Dr. Badra insisterer på, at diagnosticering af et bearbejdningscentres søde pletter kan udføres uden nogen af disse værktøjer og uden en grad i dynamik.for eksempel er der programmer til rådighed i dag, der kan beregne den optimale spindelhastighed for en proces bare ved at lytte til chatter på tværs af en mikrofon, der er knyttet til PC ‘ en. Dette program, kombineret med nogle test skæring, kan afdække de ideelle bearbejdningsparametre.

men bare testskæring alene kan også være nok. En butik kan finde optimale spindelhastigheder og skæredybder ved hjælp af ressourcer, den allerede har til rådighed. Sandsynligvis den dyreste investering vil være tid på maskinen.

det første skridt, siger Dr. Badrayy, er at forstå noget om arten af denne optimale spindelhastighed, du er ude efter.

Chatter Unmasked

du tror måske, at chatter i fræsning udelukkende er et produkt af skærekanter, der rammer emnet—med andre ord bang bang bang, og chatter kommer fra dette.

billedet er delvist korrekt, men det savner noget grundlæggende. “Bang bang bang” beskriver en tvungen vibration. Chatter er på den anden side en selvspændt vibration.

Hvad er forskellen? Det samme som forskellen mellem en guitar og en violin. En guitarlyd kommer direkte fra en enkelt impuls, nemlig en finger, der plukker strengen. Men en violins lyd er en kontinuerlig tone, der føder på friktion. En bue passerer over strengen, og lyden vokser ud af den harmoniske resonans, der resulterer.

på samme måde er snak i bearbejdning ikke et resultat af “plukning” fra skærekanterne, men er i stedet et resultat af den kontinuerlige interaktion mellem disse påvirkninger og den overflade, der allerede er bearbejdet. Den tidligere bearbejdede overflade har bølgethed i den som følge af det forrige pas. Selvom overfladen ser spejl glat ud, er bølgen der. Vibrationer fra skærekanter, der rammer emnet, er en komponent i chatter, og denne bølgethed er den anden.

den søde plet er en hastighed, hvormed disse to komponenter harmoniserer. Chatter er værst, når det modsatte er tilfældet—når vibrationer fra skærekanterne bevæger sig som spejlbillede af overfladebølgen. (Se diagrammet) på vibrationsanalysens sprog er denne tilstand “180 grader ude af fase.”Den ideelle tilstand (også vist i diagrammet) er, når bølgen og skærevibrationen er perfekt i fase. Ved denne hastighed er belastningen konstant, klippet er glat, og værktøjet kan tage et meget dybere snit uden bivirkninger. Sandelig, dette er et sødt sted at Mølle.

hvor snak betyder noget

ikke alle aluminiumsfræsningsprocesser, selv ved høje hastigheder og endda ved høje skæredybder, vil have et sødt sted, der er så slående overlegen. Der er mindst tre tilfælde, hvor søgningen efter et sødt sted muligvis ikke er nødvendigt.

de to første tilfælde er allerede henvist til. Den ene er, når spindelomdrejningstallet er meget lavt. Præcis hvor lavt vil afvige fra proces til proces, men i den tidlige ende af hastighedsområdet vil naturlig procesdæmpning være stærk nok til at kvæle chatter, før den starter.

et andet tilfælde er, når skæredybden er lys—siger 0,050 tommer og derunder. Chatter er ikke signifikant, hvor skærekræfterne er lave.

det endelige tilfælde, hvor søgningen efter en sød plet muligvis ikke er nødvendig, er når alt om processen er meget stiv. Det vil sige, at arbejdsholderen er stiv, spindlen har en høj dynamisk stivhed og et sikkert greb på værktøjsholderen, værktøjsholderen selv er kompakt, og skæreværktøjet er meget kort. Når alle disse betingelser er opfyldt, chatter spiller muligvis ikke en stor rolle, og tophastigheden kan faktisk være den bedste hastighed.

problemet er, at store flykonstruktionskomponenter ofte ikke tilbyder luksusen ved at bruge den korteste tilgængelige værktøj. En dyb lomme kan kræve en længere rækkevidde, og et værktøj tip, der strækker sig længere fra spindlen vil piske længere, hvis snak sætter i. Måske er hovedårsagen til, at det at finde det søde sted tillader så store procesforbedringer i flybearbejdningsarbejde, at disse dele typisk kræver værktøj, der er mindre end ideelt stift.

sagen til skæring

et interessant træk ved chatter er, at lyden af et enkelt snit taget med en vis hastighed, hvor chatter opstår, kan indeholde nok matematisk information til at bestemme, hvad den stabile skærehastighed ville være. Derfor er der programmelværktøjer og analysatorer, der bruger en mikrofon til at lytte til klippet og derefter beregne optimale spindelhastigheder baseret på denne indgang. (For information om to sådanne produkter, se “Lær mere” øverst på denne side.)

en anden måde at “forudsige” den optimale hastighed er gennem hammertesten, som specialister som Dr. Denne test kræver slet ingen skæring. Det kræver dog en forståelse af vibrationsanalyse, der ikke er tilgængelig i de fleste butikker.

Skæringstest, på den anden side stole på viden om, at enhver butik, der hogger aluminium allerede besidder—hvordan man tager et fræsekort, og hvordan chatter ser ud og lyder som.

en rimelig mængde skæring kan dog være påkrævet. Følgende punkt kan ikke overbelastes: harmoniske egenskaber er ikke iboende for spindlen og ikke iboende for maskinen . . . men i stedet er karakteristisk for hele systemet af spindel + værktøjsholder + Værktøj + Værktøj gage længde. Skift en af disse komponenter, og du har et andet system, hvor forskellige optimale skæreparametre skal findes.

som et resultat vil hvert andet værktøjsdesign kræve sin egen analyse.

det betyder, at du muligvis bruger for mange værktøjer. Hvis du har til hensigt at drage fuld fordel af harmoniske søde pletter i din egen aluminiumsfræsningsproces, kan det være nødvendigt at skære ned på det tilgængelige værktøj, bare for at begrænse mængden af test, der kræves.

det var bestemt tilfældet inden for et Boeing-anlæg, der forpligtede sig til at køre med harmonisk optimerede hastigheder. Programmører, der sender arbejde til denne butik, valgte engang værktøjer i henhold til deres individuelle præferencer. Udnyttelse af de søde pletter krævede dem i stedet for at vælge værktøjer fra en fælles liste. Dette var listen over alle kombinationer af værktøj, værktøjsholder og spindel, som den søde plet var fundet for.

din egen test skal registrere de samme oplysninger. Optag for eksempel den anvendte spindel. Butikker med overflødige maskiner får en pause her, fordi identiske maskiner med identiske spindler kan forventes at have identiske (eller i det mindste ens nok) harmoniske egenskaber.

registrer også den specifikke værktøjs-og værktøjsholderstil samt længden, som værktøjet er fastspændt til, hvis det er muligt for denne længde at variere.

de oplysninger, du handler om at lære, gælder kun, når du sætter den samme kombination sammen igen.

Sådan finder du de optimale skæreparametre for dette særlige system:

procedurer

den maksimale spindelhastighed er et så godt udgangspunkt som ethvert, så fræs et pas ved tophastighed.

Chipbelastning betyder ikke noget. Ved faktisk produktionsbearbejdning er valget af chipbelastning meget vigtigt (se Chipbelastning nedenfor), men fordi chipbelastning ikke påvirker harmoniske effekter, vil enhver rimelig værdi gøre under test, så længe den samme chipbelastning bruges til hvert snit.

for radial skæredybde skal du vælge en vilkårlig værdi, der forbliver konstant, indtil den søde plet er fundet—f.eks.

for aksial skæredybde, start lys og fortsæt med at øge, indtil chatter sætter ind. Start for eksempel ved 0, 10 tommer, og hvis der ikke er nogen snak på denne aksiale dybde, skal du tage pas på 0, 15, 0, 20 osv., indtil der opstår snak.

for den maksimale dybde, der opnås før chatter, beregnes metalfjernelseshastigheden. MRR er lig med tilførselshastighed pr. aksial skæredybde pr. radial skæredybde.

det kan også være nyttigt at bemærke spindelbelastningen. MRR og spindelbelastning hjælper dig med at sammenligne det bedste, maskinen var i stand til at gøre ved denne hastighed med det bedste, den kan gøre ved andre hastigheder.

reducer nu spindelhastigheden med 1.000 o / min, og følg den samme procedure igen. Maskinen kan fungere bedre ved denne hastighed, eller den kan fungere dårligere. I begge tilfælde registreres MRR og spindelbelastning igen ved den maksimale skravfri aksiale dybde.

Når du fortsætter med at teste, vil du sandsynligvis finde en spindelhastighed, hvor det er muligt at tage meget dybere snit uden snak. Du ved, at du har fundet et sødt sted, hvis ydelsen er markant bedre ved denne hastighed end ydelsen ved hastigheder både 1.000 o / min hurtigere og 1.000 o / min langsommere. Denne søde plet er sandsynligvis—men ikke helt sikkert-den hastighed, hvormed du vil maskine.

kontroller metalfjernelseshastighederne for at være sikker. Den hastighed, der giver den bedste MRR er den hastighed, som du ønsker at køre.

nu er det tid til at variere den radiale skæredybde. Ved den valgte hastighed skal du køre på forskellige radialdybder for at simulere de forskellige typer snit, dette værktøj kan tage. En god blanding kan være at køre ved 25, 50 og 100 procent af skærediameteren—hvilket repræsenterer henholdsvis efterbehandling, skrub og slidser. Hver radialdybde tillader en anden aksial dybde. Udfør testskæring for at bestemme den maksimale stabile aksiale dybde for hver enkelt.

testen er nu færdig for dette system. Bevæbnet med disse data, programmører kan vide nøjagtigt, hvilken hastighed og nøjagtigt hvilke skæredybder der skal specificeres, når de kræver denne kombination af maskine, værktøjsholder og skæreværktøj.

liv og belastning

et værktøj eller en analysator, der kan nulstille den rigtige spindelhastighed, kan spare den tid og det materiale, der er nødvendigt for at jage efter denne hastighed ved at tælle ned til den fra toppen af hastighedsområdet. Men selv med analysatoren er det stadig nødvendigt at udføre testskæringer på forskellige dybder for at bestemme, hvor dybt maskinen kan skære med denne hastighed.

denne del af testen—tager dybere og dybere nedskæringer—er hvor det kan være vigtigt at holde øje med spindelbelastningen. Inden for en harmonisk sød plet kan snittet være stabilt nok til at fræse skravfri selv til en dybde, hvor spindlen ikke længere kan håndtere belastningen.

med andre ord, når bearbejdning af søde pletter flytter skravbarrieren ud af vejen, er de resterende barrierer de Maskine-og værktøjsgrænser, som butikker, der arbejder med lavere hastigheder, har stået over for hele tiden.

forskellige maskinværktøjsbrugere har forskellige meninger om, hvilken spindelbelastning processen skal have lov til at se. I en stabil proces mener Dr. Badrayy, at spindlen kan få lov til at køre kontinuerligt med en belastning så høj som 80 procent. Han kender butikker, imidlertid, der foretrækker at køre ikke højere end 50 procent af hensyn til spindelens levetid. Det kan være for konservativt, siger han. Chatter og andre kilder til hurtigt varierende belastning er det, der får spindler til at mislykkes for tidligt. En stabil belastning—selvom belastningen er tung-bør ikke forringe spindelens levetid, siger han.

faktisk kan forskellen i spindellevetid mellem skæring med høj snak og lav snak være slående. Han kørte engang bevidst en højhastighedsspindel under høje skravforhold bare for at se, hvor længe det ville holde op. Han fik det til at mislykkes på kun tre timer. I modsætning hertil har han i processer, der kører under harmonisk optimerede forhold, set lidt nok effekt på spindlen, at han sætter spørgsmålstegn ved selve forestillingen om, at højhastighedsbearbejdning skal gøre spindlen til en engangsvare. At køre med højt omdrejningstal fremskynder livscyklussen, men ikke så meget som udskiftningsfrekvensen i nogle butikker antyder. Med chatter under kontrol, siger han, kan en kvalitetsspindel, der anvendes til produktion af højhastighedsfræsning, vare 3 til 5 år.

relateret indhold

-

hvordan en Jobbutik tacklede Tungsten

da denne luftfartsjobbutik besluttede sig for bearbejdning af tungstenlegeringer og andre tungmetaller som specialitet, måtte den have et værktøjsmaskine, skæreværktøjer, arbejdshold og proceskendskab for at få succes.

-

fire typer Femakse bearbejdningscentre

forskellige maskiner tilbyder forskellige tilgange til roterende kørsel, og hvert design har sine egne styrker. Sådan sammenligner de.

-

hvordan en butik maskiner avanceret keramik

års forsøg og fejl kombineret med den passende bearbejdningsteknologi gør det muligt for dette firma at producere brugerdefinerede dele lavet af alumina, bornitrid og andre avancerede keramiske materialer. Et eksempel på nøglebearbejdningsteknologi er et femakset bearbejdningscenter, der udelukkende anvendes til at producere den komplekse, tæt tolererede geometri, som brandhærdede emner kræver.