diagram tady je zjednodušené schéma, které ukazuje typický vzor stabilní otáčky vřetena. Při vyšších rychlostech tlumící účinky odpadají a potenciál pro vyšší hloubky řezu se stává výrazným.

i Když kroutil čipy, jako ty, na vrcholu mohou být typické v hliníku, frézování, čipy na dně—vyplývající z vyšší inch-per-zub posuv—naznačují, že větší čip zatížení může poskytnout více energie-efektivní způsob, jak mlýn.

Když nástroj vstoupí do rohu, to může snížit na 100 procent svého průměru bez ohledu na to, co radiální hloubka byla předem.

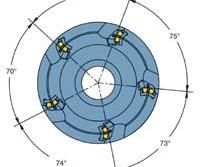

Diferenciální rozteč frézy potácejí řezné hrany v nepravidelných intervalech.

Klábosení je self-vzrušený vibrací. Vyplývá to z interakce mezi oscilací nástroje a vlnitostí na povrchu. Když jsou oscilace a vlnitost v harmonii (zcela vlevo), řezná síla je konstantní. Tohle je sladké místo. Nejhorší případ (zcela vpravo) je, když se oscilace a vlnitost pohybují přesně proti sobě.

Zde jsou data ze skutečné řezné zkoušky použit k nalezení optimální rychlost pro vřeteno vybaveno relativně dlouhé nástroje (L/D = 5). Sladká skvrna se vyskytuje při 17 000 ot / min. Jakmile byla tato stabilní rychlost nalezena, byly provedeny zkušební řezy v různých radiálních hloubkách.

Tento graf znázorňuje část vibrací podpis skutečného frézovací vřeteno. Graf je jako topografická mapa, kde každý řádek označuje konstantní hloubku řezu. Tyto hloubky linek se pohybují od 2 mm do 9 mm. Graf ukazuje, jak se na některých rychlostech řezu je stabilní a řezná síla je nízká, zatímco v jiných rychlostech tlachání dominuje a maximální řezná síla je vysoká.

Předchozí Další

hliník patří mezi nejjednodušší kovy na obrábění. A to je dnes to, co dělá obrábění konkurenčně výzvou.

rychlejší otáčky vřetena ovlivňují všechny aplikace řezání kovů, ale rychlost mění pravidla pro hliník více než pro jiné kovy. U ocelí a tvrdších slitin je vyšší rychlost kombinována s lehkou hloubkou řezu, takže základní limity procesu zůstávají nezměněny. Maximální rychlost odstraňování kovů je stále stanovena výkonnostními limity nástrojů a stroje.

Hliník je však mezi nejčastěji opracovanými kovy jedinečný v tom, že vysoká rychlost vřetena je často kombinována s těžkými řezy. Tato kombinace-rychlost a hloubka – dělá chatování mnohem významnějším problémem. Výsledkem je, že obchod s hliníkem při vysokých otáčkách vřetena čelí ne dvěma procesním limitům, ale třem. Existují omezení strojů a nástrojů, jako vždy, a nyní je zde také omezující účinek uložený harmonickými vlastnostmi vřetena a nástrojového systému celkově.

primárním výsledkem těchto harmonických efektů je, že maximální rychlost již není nejlepší rychlostí, pokud jde o rychlost odstraňování kovů. Místo toho jakýkoli proces frézování při přibližně 15 000 ot / min nebo vyšší pravděpodobně nabídne určitou optimální rychlost vřetena, „sladké místo“, kde je řez výrazně stabilnější než při vyšších i nižších rychlostech. Tato hodnota sweet spot rpm může umožnit dvojnásobnou hloubku řezu ve srovnání s jinými rychlostmi. To může dovolit ztrojnásobit hloubku řezu. Proto efektivní vysokorychlostní obrábění hliníku vyžaduje určitý druh znalostí-základní analýzu vibrací-obchod možná nikdy předtím nepotřeboval.

Tento článek je o tom, jak provést tuto analýzu.

návratnost-vyšší rychlost odstraňování kovů v hliníku – nikdy nebyla cennější. Rychlost nemění pouze pravidla pro efektivní frézování, ale také zvyšuje samotnou poptávku po této frézovací práci. Dnešní svoboda obrábění hliníku rychleji umožnila ekonomicky nahradit mnoho nákladných sestav v rámech letadel sofistikovanými konstrukcemi obrobenými z jednoho kusu z hliníkového polotovaru. V mnoha případech, lepší než 90 procento původní zásoby se změní na čipy, aby se tyto části vyrobily. Proto je vysoká rychlost odstraňování kovů tak prospěšná.

Jeden stroj, nástroj, stavitel, který má zájem pomoci obchody dosažení těchto vysoké úběr materiálu je Cincinnati Machine. Cincinnati, Ohio, builder nabízí řadu vysokorychlostních obráběcích strojů pro frézování hliníku. Na druhém konci této řady je nově představená řada vysokorychlostních horizontálních strojů“ Hypermach “ pro velké části letadel. Lineární motory poskytují Hypermachovým modelům vysokou rychlost posuvu a vysokou lineární akceleraci. Možnosti vřetena zahrnují model nabízející 100 koní a 24 000 ot / min. Chcete-li získat co největší efektivitu z tohoto a dalších strojů vyšší třídy, je klíčové najít správnou rychlost pro každou aplikaci.

mezi zaměstnanci strojů Cincinnati, kteří pomáhají zákazníkům s touto prací, je hlavní inženýr Sinan Badrawy, zdroj pro většinu tohoto článku. Dr. Badrawy je jedním ze skupiny nazývá „dynamický mafie,“ malý počet kovozpracující průmysl výzkumných pracovníků (nejvíce spjata s firmou University of Florida v jednom okamžiku nebo další), kteří studují dynamická analýza vibrací, konkrétně jak se to vztahuje na obrábění. Nástroje běžně používané v tomto výzkumu zahrnují citlivé kladivo pro „zvonění“ vřetena jako zvon, spolu s elektronickými senzory pro mapování vibrací, které vyplývají. Matematické nástroje pro analýzu těchto vibrací zahrnují čísla tak daleko od čísel, a počítám s tím, že se nazývají—doslova—imaginární čísla.

Ale Dr Badrawy trvá na tom, že diagnostikování obráběcí centrum je sladké skvrny může být provedeno, aniž by některý z těchto nástrojů, a bez míru v dynamice.

například je dnes k dispozici software, který dokáže vypočítat optimální rychlost vřetena pro proces pouhým poslechem chvění přes mikrofon připojený k počítači. Tento software v kombinaci s některými zkušebními řezáními dokáže odhalit ideální parametry obrábění.

Nicméně, jen zkušební řezání sám může být také dost. Obchod může najít optimální rychlosti vřetena a hloubky řezu pomocí zdrojů, které již má k dispozici. Pravděpodobně nejdražší investicí bude čas na stroji.

prvním krokem, říká Dr. Badrawy, je pochopit něco o povaze této optimální rychlosti vřetena, po které jdete.

Klábosení Odhalen

můžete Si myslet, chvění při frézování je úplně produktem řezné hrany bít obrobku—jinými slovy, bang bang bang, a tlachání pochází z tohoto.

obraz je částečně správný, ale chybí mu něco zásadního. „Bang bang bang“ popisuje nucené vibrace. Chatter, na druhé straně, je samočinně vzrušená vibrace.

Jaký je v tom rozdíl? Stejně jako rozdíl mezi kytarou a houslemi. Zvuk kytary pochází přímo z jediného impulsu, z prstu škubajícího strunu. Ale zvuk houslí je nepřetržitý tón, který se živí třením. Luk prochází přes řetězec a zvuk vyrůstá z harmonické rezonance, která vede.

stejně tak chvění při obrábění není výsledkem „vytrhávání“ z řezných hran, ale je spíše výsledkem nepřetržité interakce mezi těmito nárazy a již opracovaným povrchem. Že dříve obrobený povrch má vlnitost v něm vyplývající z předchozího průchodu. I když povrch vypadá zrcadlově hladký, vlnitost je tam. Vibrace z řezných hran zasahujících obrobek jsou jednou součástí chvění a tato vlnitost je druhá.

sweet spot je rychlost, při které se tyto dvě složky harmonizovat. Chatter je v nejhorším případě, když je opak pravdou – když se vibrace od řezných hran pohybují jako zrcadlový obraz povrchové vlnitosti. (Viz diagram) v jazyce analýzy vibrací je tato podmínka “ 180 stupňů mimo fázi.“Ideální stav (také znázorněný na obrázku) je, když vlnitost a vibrace řezání jsou dokonale ve fázi. Při této rychlosti je zatížení konstantní, řez je hladký a nástroj může mít mnohem hlubší řez bez nežádoucích účinků. Opravdu, toto je sladké místo, na kterém se Mlýn.

, Kde Tlachání Záležitosti

Ne každý hliník, frézování proces, dokonce i při vysokých rychlostech a i při vysokých hloubkách řezu, bude představovat sweet spot, který je tak výrazně lepší. Existují nejméně tři případy, kdy hledání sladkého místa nemusí být nutné.

V prvních dvou případech se již zmiňoval. Jedním z nich je, když jsou otáčky vřetena velmi nízké. Přesně, jak nízká se bude lišit od procesu k procesu, ale na začátku rozsahu rychlostí bude přirozené tlumení procesu dostatečně silné, aby udusilo chvění, než začne.

dalším případem je, když hloubka řezu je lehká-řekněme 0,050 palce a níže. Klábosení není významné tam, kde jsou řezné síly nízké.

poslední případ, kdy hledání sweet spot nemusí být nutné, když je všechno o procesu, je velmi tuhý. To znamená, že upínací systémy je tuhé, vřeteno má vysokou dynamickou tuhost a bezpečné držení na toolholder, toolholder sám o sobě je kompaktní a řezný nástroj je velmi krátká. Když jsou splněny všechny tyto podmínky, chatování nemusí hrát hlavní roli a nejvyšší rychlost může být skutečně nejlepší rychlostí.

problém je, že velké konstrukční součásti letadel často nenabízejí luxus používání nejkratších dostupných nástrojů. Hluboká kapsa může vyžadovat delší dosah, a špička nástroje, která sahá dále od vřetena, bude bičovat dále, pokud dojde k chvění. Snad hlavním důvodem, proč nalezení sweet spot umožňuje takové velké zlepšení procesů v obrábění letadel, je to, že tyto díly obvykle vyžadují nástroje, které jsou méně než ideálně tuhé.

Pro Řezání

Jeden zajímavý rys tlachání je, že zvuk z jediného řezu přijata v určité rychlosti, pokud je chvění dochází, může obsahovat dost matematické informace, aby určit, co je stabilní řezná rychlost by. Proto, tam jsou softwarové nástroje a analyzátory, které používají mikrofon poslouchat řez, pak vypočítat optimální otáčky vřetena na základě tohoto vstupu. (Informace o dvou takových produktech naleznete v části „Další informace“ v horní části této stránky.)

dalším způsobem, jak „předpovědět“ optimální rychlost, je kladivový test, který provádějí odborníci, jako je Dr. Badrawy. Tento test nevyžaduje vůbec žádné řezání. Vyžaduje však pochopení analýzy vibrací, která není ve většině obchodů k dispozici.

Řezání testy, na druhou stranu, spoléhat se na znalosti, které žádný obchod svinský hliník už má—jak se frézování projít, a co je tlachání vypadá a zní.

může však být vyžadováno dostatečné množství řezání. Následující bod nemůže být přetížen: harmonické vlastnosti nejsou vlastní vřetenu a nejsou vlastní stroji . . . ale místo toho jsou charakteristické pro celý systém vřetena + držák nástroje + nástroj + nástroj gage délka. Změňte kteroukoli z těchto součástí a máte jiný systém, pro který budou muset být nalezeny různé optimální parametry řezání.

Jako výsledek, každý jiný nástroj design bude požadovat jeho vlastní analýzy.

to znamená, že můžete používat příliš mnoho nástrojů. Pokud máte v úmyslu plně využít harmonických sladkých míst ve svém vlastním procesu frézování hliníku, může být nutné omezit rozsah dostupných nástrojů, jen aby se omezilo požadované množství testů.

rozhodně tomu tak bylo v Boeing zařízení, které zavazuje běží na harmonicky optimalizované rychlosti. Programátoři, kteří posílají práci do tohoto obchodu, si jednou vybrali nástroje podle svých individuálních preferencí. Využití sladkých míst vyžadovalo, aby si místo toho vybrali nástroje ze společného seznamu. Toto byl seznam všech kombinací nástroje, držák nástroje a vřeteno, pro které bylo nalezeno sladké místo.

vaše vlastní testování by mělo zaznamenat stejné informace. Zaznamenejte například použité vřeteno. Obchody s redundantní automaty nechat, protože stejné stroje se stejnými vřetena lze očekávat, že mají stejné (nebo alespoň podobné) vlastnosti harmonických.

Také nahrávat konkrétní nástroj a toolholder styl, stejně jako délka, na který nástroj je upnut, pokud je to možné, tato délka se liší.

informace, o kterých se dozvíte, se použijí pouze tehdy, když znovu spojíte stejnou kombinaci.

Zde je návod, jak najít optimální řezné parametry pro tento konkrétní systém:

postupy

maximální otáčky vřetena jsou stejně dobrým výchozím bodem jako všechny ostatní, takže frézujte průchod při nejvyšší rychlosti.

Čip zatížení nezáleží. Pro skutečnou výrobu, obrábění, volba čip zatížení je velmi významné (viz Chip Zatížení, viz níže), ale protože čip zatížení nemá vliv harmonických efektů, nějaké rozumné hodnoty bude dělat během testování tak dlouho, jak stejný čip zatížení se používá pro každý řez.

pro radiální hloubku řezu vyberte libovolnou hodnotu, která zůstane konstantní, dokud nebude nalezena sladká skvrna-například 50 procent průměru řezačky.

Pro axiální hloubka řezu, start světla a udržet rostoucí až do tlachání sady. Například, začít 0.10 palce, a pokud tam je žádné tlachání v tomto axiální hloubky, se prochází 0.15, 0.20, a tak dále, dokud se chvění vyskytuje.

pro maximální hloubku dosaženou před chvěním Vypočítejte rychlost odstraňování kovu. MRR se rovná posuvu × axiální hloubka řezu × radiální hloubka řezu.

To může být také užitečné poznamenat, vřeteno zatížení. MRR a zatížení vřetena vám pomohou porovnat to nejlepší, co stroj dokázal při této rychlosti, s tím nejlepším, co dokáže při jiných rychlostech.

nyní snižte otáčky vřetena o 1000 ot / min a znovu postupujte stejným způsobem. Stroj může při této rychlosti fungovat lépe nebo může být horší. V obou případech při maximální axiální hloubce bez chvění znovu Zaznamenejte MRR a zatížení vřetena.

Jak budete pokračovat v testování, je pravděpodobné, budete najít nějaké vřeteno rychlost, při které je možné, aby se mnohem hlubší škrty bez tlachání. Víte, že jste našli sladké místo, pokud je výkon při této rychlosti výrazně lepší než výkon při rychlostech 1 000 ot / min rychleji a 1 000 ot / min pomaleji. Toto sladké místo je pravděpodobně—ale ne jistě-rychlost, jakou chcete strojovat.

pro jistotu Zkontrolujte rychlost odstraňování kovů. Rychlost, která dává nejlepší MRR, je rychlost, kterou chcete spustit.

Nyní je čas měnit radiální hloubku řezu. Při zvolené rychlosti, běh v různých radiálních hloubkách simulovat různé typy řezů tento nástroj může trvat. Dobrou kombinací může být běh na 25, 50 a 100 procent průměru frézy-což představuje dokončovací, hrubovací a drážkovací řezy. Každá radiální hloubka umožní jinou axiální hloubku. Proveďte zkušební řezání a určete maximální stabilní axiální hloubku pro každý z nich.

testování je nyní dokončeno pro tento systém. Vyzbrojeni těmito daty, programátoři mohou přesně vědět, jakou rychlost a přesně jaké hloubky řezu specifikovat, kdykoli požadují tuto kombinaci stroje, držák nástrojů a řezný nástroj.

Život A Zatížení

softwarový nástroj nebo analyzátor, který může nulu na pravé straně rychlost vřetena může ušetřit čas a materiál, potřebné k lovu pro tuto rychlost počítání dolů od horní části rozsahu otáček. Nicméně i s analyzátorem je stále nutné provádět zkušební řezy v různých hloubkách, aby se zjistilo, jak hluboko může stroj řezat touto rychlostí.

tato část testování-při hlubších a hlubších řezech-je místem, kde může být důležité sledovat zatížení vřetena. V harmonické sweet spot, řez může být dostatečně stabilní, aby mlýn tlachání-zdarma i do hloubky, kde vřeteno, již nemůže zvládnout zátěž.

jinými slovy, když sweet spot obrábění se pohybuje tlachání překážku z cesty, překážky, které zůstávají, jsou stroje a nástroje limity, které obchody pracuje v nižší rychlosti se setkali všichni spolu.

různí uživatelé obráběcích strojů mají různé názory na to, jaké zatížení vřetena by měl proces vidět. Ve stabilním procesu Dr. Badrawy věří, že vřeteno může být umožněno nepřetržitému chodu při zatížení až 80 procent. Zná však obchody, které dávají přednost provozu nejvýše 50 procent bez ohledu na životnost vřetena. To může být příliš konzervativní, on říká. Chvění a další zdroje rychle se měnícího zatížení způsobují předčasné selhání vřeten. Stabilní zatížení-i když je zatížení těžké-by nemělo narušit životnost vřetena, říká.

Ve skutečnosti, rozdíl v vřeteno život mezi high-tlachání a low-tlachání řezání může být zarážející. Jednou úmyslně běžel vysokorychlostní vřeteno v podmínkách s vysokým chvěním, jen aby zjistil, jak dlouho to vydrží. Podařilo se mu to za pouhé tři hodiny. Naopak, v procesy běží v harmonicky optimalizované podmínky, že viděl dost málo vliv na vřeteno, že on zpochybňuje samotnou představu, že vysokorychlostní obrábění má otočit vřeteno do jednorázové zboží. Běh při vysokých otáčkách zrychluje životní cyklus, ale ne tolik, jak by naznačovala náhradní frekvence v některých obchodech. S chatterem pod kontrolou, říká, kvalitní vřeteno používané při výrobě vysokorychlostního frézování může trvat 3 až 5 let.

SOUVISEJÍCÍ OBSAH

-

Jak Jeden Obchod Práce Řešit Wolframu

Při této práci v letectví obchodě usadil na obrábění slitiny wolframu a dalších těžkých kovů jako jeho specialita, to musel mít stroj, nástroj, řezné nástroje, upínací systémy a procesní know-how na úspěch.

-

Čtyři Typy Pěti-osých Obráběcích Center

Různé stroje nabízejí různé přístupy k rotační cestování, a každý design má své vlastní silné stránky. Zde je jejich srovnání.

-

Jak Jeden Obchod Stroje Pokročilé Keramiky

Let pokusů a omylů v kombinaci s příslušnou obráběcí technologie umožňují této společnosti na výrobu vlastních dílů, které jsou vyrobeny z oxid hlinitý, oxid zirkoničitý, nitrid bóru a dalších pokročilých keramických materiálů. Jeden příklad klíčové technologie obrábění je pětiosé obráběcí centrum používá výhradně k výrobě komplexu, těsně lícovaný geometrie, že oheň-kalené obrobky vyžadují.