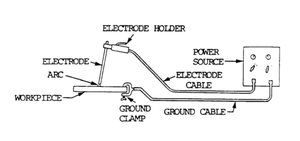

echipamentul de sudare cu arc metalic ecranat constă de obicei dintr-o sursă de alimentare cu curent constant și un electrod, cu un suport pentru electrozi, o clemă de masă, și cabluri de sudură (cunoscute și sub numele de cabluri de sudură) care leagă cele două.

sursa de Alimentareedit

sursa de alimentare utilizată în SMAW are o ieșire de curent constant, asigurându-se că curentul (și astfel căldura) rămâne relativ constant, chiar dacă distanța arcului și tensiunea se schimbă. Acest lucru este important deoarece majoritatea aplicațiilor SMAW sunt manuale, necesitând ca un operator să țină lanterna. Menținerea unei distanțe constante a arcului este dificilă dacă se folosește în schimb o sursă de tensiune constantă, deoarece poate provoca variații dramatice de căldură și poate face sudarea mai dificilă. Cu toate acestea, deoarece curentul nu este menținut absolut constant, sudorii calificați care efectuează suduri complicate pot varia lungimea arcului pentru a provoca fluctuații minore ale curentului.

polaritatea preferată a sistemului SMAW depinde în primul rând de electrodul utilizat și de proprietățile dorite ale sudurii. Curentul continuu cu un electrod încărcat negativ (DCEN) determină acumularea de căldură pe electrod, crescând rata de topire a electrodului și scăzând adâncimea sudurii. Inversarea polarității astfel încât electrodul să fie încărcat pozitiv (DCEP) și piesa de prelucrat să fie încărcată negativ crește penetrarea sudurii. Cu curent alternativ, polaritatea se schimbă de peste 100 de ori pe secundă, creând o distribuție uniformă a căldurii și oferind un echilibru între viteza de topire a electrodului și penetrare.

de obicei, echipamentul utilizat pentru SMAW constă dintr-un transformator pas cu pas și pentru modelele de curent continuu un redresor, care transformă curentul alternativ în curent continuu. Deoarece puterea furnizată în mod normal mașinii de sudat este curent alternativ de înaltă tensiune, transformatorul de sudură este utilizat pentru a reduce tensiunea și a crește curentul. Ca rezultat, în loc de 220 V la 50 a, de exemplu, puterea furnizată de transformator este de aproximativ 17-45 V la curenți de până la 600 A. un număr de tipuri diferite de transformatoare pot fi utilizate pentru a produce acest efect, inclusiv mai multe mașini cu bobină și invertor, fiecare folosind o metodă diferită pentru a manipula curentul de sudură. Tipul de bobină multiplă reglează curentul fie prin variația numărului de rotații din bobină (în transformatoare de tip robinet), fie prin variația distanței dintre bobinele primare și secundare (în bobine mobile sau transformatoare cu miez mobil). Invertoarele, care sunt mai mici și, prin urmare, mai portabile, utilizează componente electronice pentru a schimba caracteristicile actuale.

generatoarele electrice și alternatoarele sunt frecvent utilizate ca surse de alimentare portabile pentru sudură, dar din cauza eficienței mai mici și a costurilor mai mari, acestea sunt mai puțin utilizate în industrie. Întreținerea tinde, de asemenea, să fie mai dificilă, din cauza complexității utilizării unui motor cu combustie ca sursă de energie. Cu toate acestea, într-un sens sunt mai simple: utilizarea unui redresor separat nu este necesară, deoarece acestea pot furniza fie AC, fie DC. Cu toate acestea, unitățile acționate de motor sunt cele mai practice în lucrările de teren în care sudarea trebuie adesea făcută în afara ușilor și în locații în care sudorii de tip transformator nu sunt utilizabili, deoarece nu există o sursă de alimentare disponibilă pentru a fi transformată.

în unele unități, alternatorul este în esență același cu cel utilizat în grupurile generatoare portabile utilizate pentru alimentarea cu energie electrică, modificat pentru a produce un curent mai mare la o tensiune mai mică, dar încă la frecvența rețelei de 50 sau 60 Hz. În unitățile de calitate superioară se utilizează un alternator cu mai mulți poli și furnizează curent la o frecvență mai mare, cum ar fi 400 Hz. Cantitatea mai mică de timp pe care o petrece forma de undă de înaltă frecvență Aproape de zero face mult mai ușor să lovească și să mențină un arc stabil decât cu seturile de frecvențe de rețea mai ieftine sau cu unitățile alimentate de rețea cu frecvență de rețea.

ElectrodeEdit

alegerea electrodului pentru SMAW depinde de o serie de factori, inclusiv materialul sudurii, poziția sudurii și sudura dorită proprietăți. Electrodul este acoperit într-un amestec metalic numit flux, care degajă gaze pe măsură ce se descompune pentru a preveni contaminarea sudurii, introduce dezoxidanți pentru a purifica sudura, determină formarea zgurii de protecție a sudurii, îmbunătățește stabilitatea arcului și oferă elemente de aliere pentru a îmbunătăți calitatea sudurii. Electrozii pot fi împărțiți în trei grupe—cei proiectați să se topească rapid se numesc electrozi „fast-fill”, cei proiectați să se solidifice rapid se numesc electrozi „fast-freeze”, iar electrozii intermediari poartă numele de electrozi „fill-freeze” sau „fast-follow”. Electrozii cu umplere rapidă sunt proiectați să se topească rapid, astfel încât viteza de sudare să poată fi maximizată, în timp ce electrozii cu îngheț rapid furnizează metal de umplere care se solidifică rapid, făcând posibilă sudarea într-o varietate de poziții, împiedicând deplasarea semnificativă a bazinului de sudură înainte de solidificare.

compoziția miezului electrodului este în general similară și uneori identică cu cea a materialului de bază. Dar, chiar dacă există o serie de opțiuni fezabile, o ușoară diferență în compoziția aliajului poate avea un impact puternic asupra proprietăților sudurii rezultate. Acest lucru este valabil mai ales pentru oțelurile aliate, cum ar fi oțelurile HSLA. De asemenea, electrozii de compoziții similare cu cele ale materialelor de bază sunt adesea folosiți pentru sudarea materialelor neferoase precum aluminiul și cuprul. Cu toate acestea, uneori este de dorit să se utilizeze electrozi cu materiale de bază semnificativ diferite de materialul de bază. De exemplu, electrozii din oțel inoxidabil sunt uneori folosiți pentru sudarea a două bucăți de oțel carbon și sunt adesea utilizați pentru sudarea pieselor din oțel inoxidabil cu piese din oțel carbon.

acoperirile cu electrozi pot consta dintr-un număr de compuși diferiți, inclusiv rutil, fluorură de calciu, celuloză și pulbere de fier. Electrozii rutili, acoperiți cu 25% -45% TiO2, se caracterizează prin ușurința utilizării și aspectul bun al sudurii rezultate. Cu toate acestea, ele creează suduri cu conținut ridicat de hidrogen, încurajând fragilizarea și crăparea. Electrozii care conțin fluorură de calciu (CaF2), uneori cunoscuți sub numele de electrozi bazici sau cu hidrogen scăzut, sunt higroscopici și trebuie depozitați în condiții uscate. Ele produc suduri puternice, dar cu o suprafață de îmbinare grosieră și convexă. Electrozii acoperiți cu celuloză, în special atunci când sunt combinați cu rutil, asigură o penetrare profundă a sudurii, dar datorită conținutului ridicat de umiditate, trebuie utilizate proceduri speciale pentru a preveni riscul excesiv de fisurare. În cele din urmă, pulberea de fier este un aditiv comun de acoperire care crește rata la care electrodul umple îmbinarea de sudură, de până la două ori mai rapid.pentru a identifica diferiți electrozi, Societatea Americană de sudură a stabilit un sistem care atribuie electrozi cu un număr de patru sau cinci cifre. Electrozii acoperiți din oțel ușor sau slab aliat poartă prefixul E, urmat de numărul lor. Primele două sau trei cifre ale numărului specifică rezistența la tracțiune a metalului sudat, în mii de lire sterline pe inch pătrat (ksi). Penultima cifră identifică, în general, pozițiile de sudare admise cu electrodul, folosind de obicei valorile 1 (în mod normal electrozi de înghețare rapidă, implicând toate sudurile de poziție) și 2 (în mod normal electrozi de umplere rapidă, implicând numai sudarea orizontală). Curentul de sudare și tipul de acoperire a electrodului sunt specificate de ultimele două cifre împreună. Când este cazul, un sufix este utilizat pentru a desemna elementul de aliere care este contribuit de electrod.

electrozii obișnuiți includ e6010, un electrod de înghețare rapidă, în toate pozițiile, cu o rezistență minimă la tracțiune de 60 ksi (410 MPa), care este acționat folosind DCEP și asigură o penetrare profundă a sudurii cu un arc puternic capabil să ardă prin rugină ușoară sau oxizi pe piesa de prelucrat. E6011 este similar, cu excepția faptului că stratul său de flux permite utilizarea acestuia cu curent alternativ în plus față de DCEP. E7024 este un electrod de umplere rapidă, utilizat în principal pentru a realiza suduri plate sau orizontale folosind AC, DCEN sau DCEP. Exemple de electrozi de umplere-îngheț sunt e6012, e6013 și e7014, toate oferind un compromis între vitezele rapide de sudare și sudarea în toate pozițiile.

Variationsedit

deși SMAW este aproape exclusiv un proces manual de sudare cu arc, există o variație notabilă a procesului, cunoscută sub numele de sudare gravitațională sau sudare cu arc gravitațional. Acesta servește ca o versiune automată a procesului tradițional de sudare cu arc metalic ecranat, folosind un suport de electrod atașat la o bară înclinată de-a lungul lungimii sudurii. Odată început, procesul continuă până când electrodul este cheltuit, permițând operatorului să gestioneze mai multe sisteme de sudare gravitațională. Electrozii angajați (adesea E6027 sau e7024) sunt acoperite puternic în flux și au de obicei o lungime de 71 cm (28 in) și o grosime de aproximativ 6,35 mm (0,25 in). Ca și în SMAW manual, se utilizează o sursă de alimentare cu curent constant de sudare, fie cu curent continuu de polaritate negativă, fie cu curent alternativ. Datorită creșterii utilizării proceselor de sudare semiautomate, cum ar fi sudarea cu arc cu flux, popularitatea sudării gravitaționale a scăzut, deoarece avantajul său economic față de astfel de metode este adesea minim. Alte metode legate de SMAW care sunt și mai puțin utilizate includ sudarea cu artificii, o metodă automată pentru realizarea sudurilor cap la cap și File și sudarea masivă cu electrozi, un proces pentru sudarea componentelor sau structurilor mari care pot depune până la 27 kg (60 lb) de metal sudat pe oră.