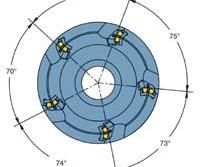

diagrama de aici este o schemă simplificată care arată un model tipic de viteze stabile ale axului. La viteze mai mari, efectele de amortizare dispar, iar potențialul pentru adâncimi mai mari de tăiere devine pronunțat.

deși chips-uri ondulate, cum ar fi cele de la partea de sus poate fi tipic în frezare aluminiu, chips-uri din partea de jos—care rezultă dintr-o viteză mai mare de alimentare inch-per-dinte-sugerează că o sarcină mai mare cip poate oferi mai eficient mod de putere la Moară.

când instrumentul intră într-un colț, poate tăia 100% din diametrul său, indiferent de adâncimea radială.

Freze diferențiale pas se clatine marginile de tăiere la intervale neregulate.

palavrageala este o vibrație auto-excitată. Rezultă din interacțiunea dintre oscilația sculei și ondularea suprafeței. Când oscilația și ondulația sunt în armonie (extrema stângă), forța de tăiere este constantă. Acesta este un loc dulce. Cel mai rău caz (extrema dreaptă) este atunci când oscilația și ondularea se mișcă exact una față de cealaltă.

aici sunt date din testele de tăiere reale utilizate pentru a găsi viteza optimă pentru un ax echipat cu scule relativ lungi (L / D = 5). Punctul dulce are loc la 17.000 rpm. Odată găsită această viteză stabilă, s-au făcut tăieturi de testare la o varietate de adâncimi radiale.

Acest grafic ilustrează o porțiune a semnăturii de vibrație a unui ax de frezare real. Graficul este ca o hartă topografică, unde fiecare linie denotă o adâncime constantă de tăiere. Aceste linii de adâncime variază de la 2 mm la 9 mm. graficul arată cum la unele viteze tăierea este stabilă și forța de tăiere este scăzută, în timp ce la alte viteze domină palavrageala și forța de tăiere de vârf este mare.

anterior următorul

aluminiul este printre cele mai ușoare metale de prelucrat. Și astăzi, asta face ca prelucrarea să fie competitivă o provocare.

vitezele mai mari ale axului afectează toate aplicațiile de tăiere a metalelor, dar viteza modifică regulile pentru aluminiu mai mult decât pentru alte metale. În oțeluri și aliaje mai dure, viteza mai mare este combinată cu o adâncime ușoară de tăiere, lăsând limitele fundamentale ale procesului neschimbate. Rata maximă de îndepărtare a metalului este încă stabilită de limitele de performanță ale sculei și ale mașinii.

aluminiul, cu toate acestea, este unic printre cele mai frecvent prelucrate metale prin faptul că viteza mare a axului este adesea combinată cu tăieturi grele. Această combinație-viteză plus adâncime – face ca palavrageala să fie o preocupare mult mai semnificativă. Drept urmare, magazinul hogging aluminiu la viteză mare a axului nu se confruntă cu două limite de proces, ci cu trei. Există limitările mașinii și sculei la fel ca întotdeauna, iar acum există și efectul limitativ impus de caracteristicile armonice ale axului și ale sistemului de scule în general.

rezultatul principal al acestor efecte armonice este că viteza maximă nu mai este cea mai bună viteză în ceea ce privește rata de îndepărtare a metalelor. În schimb, orice proces de frezare care rulează la aproximativ 15.000 rpm sau mai mare este probabil să ofere o viteză optimă a axului, un „punct dulce”, unde tăierea este semnificativ mai stabilă decât este atât la Setări de viteză mai mari, cât și la cele mai mici. Această valoare sweet spot rpm poate permite dublarea adâncimii de tăiere în comparație cu alte viteze. Poate permite triplarea adâncimii de tăiere. De aceea, prelucrarea eficientă de mare viteză a aluminiului necesită un tip de cunoștințe—analiza vibrațiilor de bază—este posibil ca magazinul să nu fi avut nevoie niciodată înainte.

Acest articol este despre cum să efectuați această analiză.

rambursarea—o rată mai mare de îndepărtare a metalelor în aluminiu—nu a fost niciodată mai valoroasă. Viteza nu schimbă doar regulile pentru frezarea eficientă, ci crește și cererea pentru această lucrare de frezare. Libertatea de astăzi de a prelucra mai rapid aluminiul a permis multor ansambluri costisitoare din cadrele aeronavelor să fie înlocuite economic cu structuri sofisticate prelucrate într-o singură bucată din țaglă de aluminiu. În multe cazuri, mai bine de 90% din stocul original se transformă în jetoane pentru a face aceste piese. De aceea, o rată ridicată de îndepărtare a metalelor este atât de benefică.

un constructor de mașini-unelte care are un interes legitim în a ajuta magazinele să atingă aceste rate ridicate de îndepărtare a metalelor este mașina Cincinnati. Cincinnati, Ohio, builder oferă o gamă largă de mașini-unelte de mare viteză pentru frezarea aluminiului. La capătul îndepărtat al acestei game se află noua linie „Hypermach” a companiei de mașini orizontale de mare viteză pentru piese de aeronave mari. Motoarele liniare oferă modelelor Hypermach o viteză mare de alimentare și o accelerație liniară ridicată. Opțiunile axului includ un model care oferă 100 CP și 24.000 rpm. Pentru a câștiga cea mai mare eficacitate de la aceasta și alte mașini de ultimă generație, găsirea vitezei potrivite pentru fiecare aplicație este esențială.

printre angajații mașinii Cincinnati care ajută clienții cu această lucrare este inginerul principal Sinan Badrawy, sursă pentru o mare parte din acest articol. Dr. Badrawy face parte dintr-un grup pe care îl numește „mafia dinamică”, un număr mic de cercetători din industria prelucrării metalelor (majoritatea afiliați la Universitatea din Florida la un moment dat sau altul) care studiază analiza vibrațiilor dinamice în mod specific, așa cum se aplică prelucrării. Instrumentele utilizate în mod obișnuit în această cercetare includ un ciocan sensibil pentru „sunetul” fusului ca un clopot, cuplat cu senzori electronici pentru cartografierea vibrațiilor care rezultă. Instrumentele matematice pentru analiza acestor vibrații includ numere atât de îndepărtate de numerele cu care contăm noi, încât sunt numite—literalmente—numere imaginare.

dar Dr.Badrawy insistă că diagnosticarea punctelor dulci ale unui centru de prelucrare se poate face fără oricare dintre aceste instrumente și fără o diplomă în dinamică.

de exemplu, există un software disponibil astăzi care poate calcula viteza optimă a axului pentru un proces doar ascultând palavrageala pe un microfon conectat la computer. Acest software, combinat cu unele teste de tăiere, poate descoperi parametrii ideali de prelucrare.

cu toate acestea, doar testul de tăiere singur poate fi de asemenea suficient. Un magazin poate găsi viteze optime ale axului și adâncimi de tăiere folosind resursele pe care le are deja disponibile. Probabil cea mai scumpă investiție va fi timpul pe mașină.primul pas, spune dr. Badrawy, este să înțelegeți ceva despre natura acestei viteze optime a axului pe care o urmăriți.

palavrageala demascat

s—ar putea crede palavrageala în frezare este în întregime produsul de tăiere margini lovind piesa de prelucrat-cu alte cuvinte, bang bang bang, și palavrageala vine de la acest lucru.

Imaginea este parțial corectă, dar îi lipsește ceva fundamental. „Bang bang bang” descrie o vibrație forțată. Palavrageala, pe de altă parte, este o vibrație auto-excitată.

care este diferența? La fel ca diferența dintre o chitară și o vioară. Sunetul unei chitare provine direct dintr-un singur impuls, cel al unui deget care smulge coarda. Dar sunetul unei viori este un ton continuu care se hrănește cu frecare. Un arc trece peste șir, iar sunetul crește din rezonanța armonică care rezultă.

în același mod, palavrageala în prelucrare nu este un rezultat al „smulgerii” de pe marginile tăietoare, ci este în schimb un rezultat al interacțiunii continue dintre aceste impacturi și suprafața care a fost deja prelucrată. Această suprafață prelucrată anterior are ondulație în ea care rezultă din trecerea anterioară. Chiar dacă suprafața arată oglindă netedă, ondularea este acolo. Vibrația de la marginile de tăiere care lovesc piesa de prelucrat este o componentă a palavragiului, iar această ondulare este cealaltă.

punctul dulce este o viteză cu care aceste două componente se armonizează. Palavrageala este cel mai rău atunci când opusul este adevărat—atunci când vibrațiile de la marginile de tăiere se mișcă ca imaginea în oglindă a ondulație de suprafață. (Vezi diagrama) în limbajul analizei vibrațiilor, această condiție este „180 de grade în afara fazei.”Condiția ideală (prezentată și în diagramă) este atunci când ondularea și vibrațiile de tăiere sunt perfect în fază. La această viteză, sarcina este constantă, tăierea este netedă, iar scula poate face o tăiere mult mai profundă fără efecte adverse. Într-adevăr, acesta este un loc dulce la care să moară.

unde palavrageala contează

nu orice proces de frezare a aluminiului, chiar și la viteze mari și chiar la adâncimi mari de tăiere, va avea un loc dulce care este atât de izbitor de superior. Există cel puțin trei cazuri în care căutarea unui loc dulce poate să nu fie necesară.

primele două cazuri au fost deja menționate. Una este atunci când turația axului este foarte scăzută. Exact cât de scăzut va diferi de la proces la proces, dar la sfârșitul timpuriu al intervalului de viteză, amortizarea naturală a procesului va fi suficient de puternică pentru a sufoca palavrageala înainte de a începe.

Un alt caz este atunci când adâncimea de tăiere este ușoară—să zicem, 0,050 inch și mai jos. Palavrageala nu este semnificativă acolo unde forțele de tăiere sunt scăzute.

cazul final în care căutarea unui loc dulce poate să nu fie necesară este atunci când totul despre proces este foarte rigid. Adică, suportul de lucru este rigid, axul are o rigiditate dinamică ridicată și o fixare sigură pe suportul de scule, suportul de scule în sine este compact, iar instrumentul de tăiere este foarte scurt. Când toate aceste condiții sunt îndeplinite, palavrageala poate să nu joace un rol major, iar viteza maximă poate fi într-adevăr cea mai bună viteză.

problema este că componentele structurale ale aeronavelor mari nu oferă adesea luxul de a folosi cele mai scurte scule disponibile. Un buzunar adânc poate necesita o acoperire mai lungă, iar un vârf de instrument care se extinde mai departe de ax va bici mai departe dacă se instalează palavrageala. Poate că principalul motiv pentru care găsirea locului dulce permite îmbunătățiri atât de mari ale procesului în lucrările de prelucrare a aeronavelor este că aceste piese necesită de obicei scule care sunt mai puțin decât rigide în mod ideal.

cazul tăierii

o trăsătură interesantă a pălăvrăgelii este că sunetul unei singure tăieri luate la o anumită viteză în care are loc pălăvrăgeala poate conține suficiente informații matematice pentru a determina care ar fi viteza de tăiere stabilă. În consecință, există instrumente software și analizoare care utilizează un microfon pentru a asculta tăierea, apoi calculează vitezele optime ale axului pe baza acestei intrări. (Pentru informații despre două astfel de produse, consultați „Aflați mai multe” din partea de sus a acestei pagini.)

Un alt mod de a „prezice” viteza optimă este prin testul cu ciocan pe care îl efectuează specialiști precum dr.Badrawy. Acest test nu necesită tăiere deloc. Cu toate acestea, necesită o înțelegere a analizei vibrațiilor indisponibile în majoritatea magazinelor.

testele de tăiere, pe de altă parte, se bazează pe cunoștințele pe care orice magazin de aluminiu hogging le posedă deja—cum să ia o trecere de frezare și cum arată și sună palavrageala.

cu toate acestea, poate fi necesară o cantitate echitabilă de tăiere. Următorul punct nu poate fi suprasolicitat: caracteristicile armonice nu sunt inerente axului și nu sunt inerente mașinii . . . dar, în schimb, sunt caracteristice întregului sistem de ax + toolholder + tool + tool Gage lungime. Schimbați oricare dintre aceste componente și aveți un sistem diferit pentru care vor trebui găsiți diferiți parametri optimi de tăiere.

ca urmare, fiecare design instrument diferit va cere propria analiză.

asta înseamnă că este posibil să utilizați prea multe instrumente. Dacă intenționați să profitați din plin de petele dulci armonice în propriul proces de frezare a aluminiului, poate fi necesar să reduceți gama de instrumente disponibile, doar pentru a limita cantitatea de testare necesară.

acesta a fost cu siguranță cazul într-o instalație Boeing care s-a angajat să ruleze la viteze optimizate armonios. Programatorii care trimit lucrări la acest magazin au ales odată instrumente în funcție de preferințele lor individuale. Profitând de punctele dulci le-a cerut în schimb să aleagă instrumente dintr-o listă comună. Aceasta a fost lista tuturor combinațiilor de scule, suporturi de scule și fus pentru care a fost găsit locul dulce.

testarea proprie ar trebui să înregistreze aceleași informații. Înregistrați axul utilizat, de exemplu. Magazinele cu mașini redundante au o pauză aici, deoarece se poate aștepta ca mașinile identice cu fusuri identice să aibă caracteristici armonice identice (sau cel puțin similare).

înregistrați, de asemenea, stilul specific al sculei și al suportului sculei, precum și lungimea la care este fixată unealta dacă este posibil ca această lungime să varieze.

informațiile pe care le Aflați se vor aplica numai atunci când puneți din nou aceeași combinație.

Iată cum să găsiți parametrii optimi de tăiere pentru acest sistem special:

proceduri

viteza maximă a axului este la fel de bun un punct de plecare ca orice, deci Moara o trecere la viteza maxima.

încărcarea cipurilor nu contează. Pentru prelucrarea efectivă a producției, alegerea încărcării cipurilor este foarte semnificativă (a se vedea încărcarea cipurilor, de mai jos), dar deoarece încărcarea cipurilor nu influențează efectele armonice, orice valoare rezonabilă va face în timpul testării, atâta timp cât aceeași încărcare a cipurilor este utilizată pentru fiecare tăiere.

pentru adâncimea radială de tăiere, alegeți o valoare arbitrară care va rămâne constantă până la găsirea punctului dulce—50% din diametrul tăietorului, de exemplu.

pentru adâncimea axială de tăiere, porniți lumina și continuați să creșteți până când se instalează palavrageala. De exemplu, începeți de la 0,10 inch și, dacă nu există nici un chatter la această adâncime axială, luați treceri la 0,15, 0,20 și așa mai departe până când apare chatter.

pentru adâncimea maximă obținută înainte de palavrageala, calcula rata de îndepărtare a metalului. MRR este egal cu viteza de avans adâncime axială de tăiere adâncime radială de tăiere.

de asemenea, poate fi util să notați sarcina axului. MRR și sarcina axului vă vor ajuta să comparați cele mai bune pe care mașina le-a putut face la această viteză cu cele mai bune pe care le poate face la alte viteze.

acum, reduceți viteza axului cu 1.000 rpm și urmați din nou aceeași procedură. Mașina poate funcționa mai bine la această viteză sau poate funcționa mai rău. În ambele cazuri, la adâncimea axială maximă fără palavrageală, înregistrați din nou MRR și sarcina axului.

pe măsură ce continuați să testați, probabil veți găsi o viteză a axului la care este posibil să faceți tăieturi mult mai profunde fără a vorbi. Știți că ați găsit un loc dulce dacă performanța este semnificativ mai bună la această viteză decât performanța la viteze atât cu 1.000 rpm mai rapide, cât și cu 1.000 rpm mai lente. Acest loc dulce este, probabil—dar nu cu siguranță—viteza cu care doriți să Mașină.

Verificați ratele de îndepărtare a metalelor pentru a fi sigur. Viteza care oferă cel mai bun MRR este viteza cu care doriți să rulați.

acum este timpul să variați adâncimea radială a tăieturii. La viteza aleasă, rulați la o varietate de adâncimi radiale pentru a simula diferitele tipuri de tăieturi pe care le-ar putea lua acest instrument. Un amestec bun ar putea fi pentru a rula la 25, 50 și 100 la sută din diametrul tăietor—reprezentând finisare, degroșare și mortezat tăieturi, respectiv. Fiecare adâncime radială va permite o adâncime axială diferită. Efectuați tăierea testului pentru a determina adâncimea axială maximă stabilă pentru fiecare.

testarea este acum terminată pentru acest sistem. Înarmați cu aceste date, programatorii pot ști exact ce viteză și exact ce adâncimi de tăiere să specifice ori de câte ori solicită această combinație de mașină, suport de scule și instrument de tăiere.

viață și încărcare

un instrument software sau un analizor care poate zero viteza corectă a axului poate economisi timpul și materialul necesar pentru a vâna această viteză numărând până la ea din partea de sus a intervalului de viteză. Cu toate acestea, chiar și cu analizorul, este încă necesar să efectuați tăieturi de testare la diferite adâncimi pentru a determina cât de adânc poate tăia mașina la această viteză.

această parte a testării—luând tăieturi din ce în ce mai adânci—este locul în care poate fi important să țineți cont de sarcina axului. Într-un loc dulce armonic, tăietura poate fi suficient de stabilă pentru a Moara fără palavrageala chiar și la o adâncime în care axul nu mai poate suporta sarcina.

cu alte cuvinte, atunci când sweet spot machining îndepărtează bariera palavrageala, barierele care rămân sunt limitele mașinilor și sculelor cu care s-au confruntat tot timpul magazinele care lucrează la viteze mai mici.

diferiți utilizatori de mașini-unelte au opinii diferite cu privire la ce încărcare a axului ar trebui să li se permită să vadă procesul. Într-un proces stabil, Dr.Badrawy consideră că axul poate fi lăsat să funcționeze continuu la o sarcină de până la 80%. El știe magazine, cu toate acestea, care preferă să ruleze nu mai mult de 50 la sută din considerație pentru viața axului. Acest lucru poate fi prea conservator, spune el. Palavrageala și alte surse de încărcare care variază rapid sunt ceea ce face ca axele să eșueze prematur. O sarcină constantă—chiar dacă sarcina este grea-nu ar trebui să afecteze viața axului, spune el.

de fapt, diferența de viață a axului între tăierea înaltă și cea joasă poate fi izbitoare. Odată a rulat în mod deliberat un fus de mare viteză în condiții de mare palavrageala doar pentru a vedea cât timp va rezista. A reușit să eșueze în doar trei ore. În schimb, în procesele care se desfășoară în condiții optimizate armonios, el a văzut un efect suficient de mic asupra axului încât pune la îndoială însăși noțiunea că prelucrarea de mare viteză trebuie să transforme axul într-o marfă de unică folosință. Rularea la turații mari accelerează ciclul de viață, dar nu atât cât ar sugera frecvența de înlocuire în unele magazine. Cu palavrageala sub control, spune el, un ax de calitate utilizat în producția de frezare de mare viteză poate dura 3 până la 5 ani.

conținut înrudit

-

cum un magazin de locuri de muncă abordate Tungsten

când acest magazin de locuri de muncă aerospațială stabilit pe aliaje de tungsten de prelucrare și alte metale grele ca specialitatea sa, a trebuit să aibă o mașină-unelte, unelte de tăiere, workholding și procesul de know-how pentru a reuși.

-

patru tipuri de centre de prelucrare cu cinci axe

diferite mașini oferă abordări diferite pentru deplasarea rotativă și fiecare design are propriile sale puncte forte. Iată cum se compară.

-

cum un magazin mașini avansate ceramica

ani de încercare și eroare combinate cu tehnologia de prelucrare corespunzătoare permite această companie pentru a produce piese personalizate din alumină, zirconiu, nitrură de bor și alte materiale ceramice avansate. Un exemplu de tehnologie cheie de prelucrare este un centru de prelucrare cu cinci axe utilizat exclusiv pentru a produce geometria complexă, bine tolerantă, pe care o necesită piesele de prelucrat întărite la foc.