poniższy schemat przedstawia typowy schemat stabilnych prędkości wrzeciona. Przy większych prędkościach efekty tłumienia zanikają, a potencjał większych głębokości cięcia staje się wyraźny.

chociaż wióry zwinięte, takie jak te na górze, mogą być typowe w frezowaniu aluminium, wióry na dole—wynikające z wyższej szybkości podawania cala na ząb-sugerują, że większe obciążenie wiórów może zapewnić bardziej energooszczędny sposób frezowania.

gdy narzędzie wejdzie w kąt, może wyciąć 100 procent swojej średnicy, niezależnie od głębokości promieniowej.

Frezy różnicowe przesuwają krawędzie tnące w nieregularnych odstępach czasu.

Chatter to samo-wzbudzająca się wibracja. Wynika to z interakcji między oscylacją Narzędzia a falistością powierzchni. Gdy oscylacja i falistość są w harmonii (daleko w lewo), siła cięcia jest stała. To miłe miejsce. Najgorszy przypadek (z prawej strony) jest, gdy oscylacja i falistość poruszają się dokładnie przeciwstawnie do siebie.

Oto dane z rzeczywistych testów skrawania, które służą do znalezienia optymalnej prędkości dla wrzeciona wyposażonego w stosunkowo długie oprzyrządowanie (L / D = 5). Sweet spot występuje przy 17 000 obr. / min. Po znalezieniu tej stabilnej prędkości próbne cięcia były wykonywane na różnych głębokościach promieniowych.

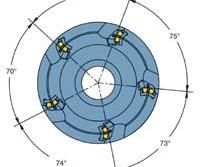

Ten wykres ilustruje część sygnatury drgań rzeczywistego wrzeciona frezującego. Wykres jest jak mapa topograficzna, gdzie każda linia oznacza stałą głębokość cięcia. Te linie głębokości wahają się od 2 mm do 9 mm. wykres pokazuje, jak przy niektórych prędkościach cięcie jest stabilne, a siła cięcia jest niska, podczas gdy przy innych prędkościach dominuje drganie, a szczytowa siła cięcia jest wysoka.

Poprzedni Następny

aluminium jest jednym z najłatwiejszych metali do obróbki. Dziś właśnie to sprawia, że obróbka it jest wyzwaniem konkurencyjnym.

szybsze prędkości wrzeciona wpływają na wszystkie zastosowania cięcia metalu, ale prędkość zmienia zasady dla aluminium bardziej niż dla innych metali. W stalach i twardszych stopach wyższa prędkość jest połączona z niewielką głębokością cięcia, pozostawiając podstawowe granice procesu bez zmian. Maksymalna szybkość usuwania metalu jest nadal ustalana przez limity wydajności oprzyrządowania i maszyny.

aluminium jest jednak unikalne wśród najczęściej obrabianych metali, ponieważ wysoka prędkość wrzeciona jest często połączona z ciężkimi cięciami. Ta kombinacja-szybkość i głębokość-sprawia, że chatter jest o wiele bardziej znaczącym problemem. W rezultacie sklep wyginający aluminium przy wysokiej prędkości wrzeciona napotyka nie dwa ograniczenia procesu, ale trzy. Istnieją ograniczenia maszyn i narzędzi, jak zawsze, a teraz jest również efekt ograniczający narzucony przez charakterystykę harmoniczną wrzeciona i całego systemu narzędziowego.

głównym rezultatem tych efektów harmonicznych jest to, że prędkość maksymalna nie jest już najlepszą prędkością, jeśli chodzi o szybkość usuwania metalu. Zamiast tego każdy proces frezowania z prędkością około 15 000 obr. / min lub wyższą prawdopodobnie zapewni optymalną prędkość wrzeciona, „sweet spot”, w którym cięcie jest znacznie bardziej stabilne niż przy wyższych i niższych ustawieniach prędkości. Ta wartość prędkości obrotowej sweet spot może pozwolić na dwukrotną głębokość cięcia w porównaniu z innymi prędkościami. Może to pozwolić na potrojenie głębokości cięcia. Dlatego też efektywna obróbka aluminium z dużą prędkością wymaga wiedzy-podstawowej analizy drgań-której sklep nigdy wcześniej nie potrzebował.

Ten artykuł jest o tym, jak wykonać tę analizę.

payback—wyższy współczynnik usuwania metalu w aluminium—nigdy nie był bardziej wartościowy. Prędkość nie tylko zmienia zasady efektywnego frezowania, ale również zwiększa zapotrzebowanie na te prace frezarskie. Dzisiejsza swoboda szybszej obróbki aluminium pozwoliła na ekonomiczną wymianę wielu kosztownych zespołów w ramach samolotów na wyrafinowane konstrukcje obrabiane w jednym kawałku z kęsów aluminiowych. W wielu przypadkach lepsze niż 90 procent oryginalnych zapasów zostaje zamienione na chipy, aby uzyskać te części. Dlatego wysoka szybkość usuwania metalu jest tak korzystna.

jednym z producentów obrabiarek, który ma żywotny interes w pomaganiu sklepom w osiągnięciu tych wysokich szybkości usuwania metalu, jest Cincinnati Machine. Cincinnati, Ohio, builder oferuje szeroką gamę szybkich obrabiarek do frezowania aluminium. Na końcu tej gamy znajduje się nowo wprowadzona linia wysokoobrotowych maszyn poziomych” Hypermach ” do dużych części lotniczych. Silniki liniowe zapewniają modelom Hypermach wysoką prędkość posuwu i wysokie przyspieszenie liniowe. Opcje wrzeciona obejmują model oferujący 100 km i 24 000 obr. / min. Aby uzyskać jak największą skuteczność z tej i innych maszyn wyższej klasy, znalezienie odpowiedniej prędkości dla każdej aplikacji jest kluczowe.

wśród pracowników maszyn Cincinnati, którzy pomagają klientom w tej pracy, jest główny inżynier Sinan Badrawy, źródło większości tego artykułu. Dr Badrawy należy do grupy, którą nazywa „dynamiczną mafią”, niewielkiej liczby badaczy przemysłu metalowego (najbardziej związanych z Uniwersytetem Florydy w tym czy innym czasie), którzy badają dynamiczną analizę drgań w szczególności w odniesieniu do obróbki skrawaniem. Narzędzia powszechnie stosowane w tych badaniach obejmują czuły młotek do „dzwonienia” wrzeciona jak dzwonek, połączony z elektronicznymi czujnikami do mapowania generowanych wibracji. Narzędzia matematyczne do analizy tych wibracji obejmują liczby tak odległe od liczb, którymi ty i ja liczymy, że są one nazywane—dosłownie-liczbami urojonymi.

ale dr Badrawy podkreśla, że diagnozowanie słodkich miejsc w centrum obróbkowym można wykonać bez żadnego z tych narzędzi i bez stopnia dynamiki.

na przykład obecnie dostępne jest oprogramowanie, które może obliczyć optymalną prędkość wrzeciona dla procesu tylko poprzez słuchanie rozmów przez mikrofon połączony z komputerem. To oprogramowanie, w połączeniu z niektórymi cięciami testowymi, może odkryć idealne parametry obróbki.

jednak wystarczy samo przetestowanie cięcia. Sklep może znaleźć optymalne prędkości wrzeciona i głębokości cięcia przy użyciu zasobów, które już posiada. Prawdopodobnie najdroższą inwestycją będzie czas na maszynie.

pierwszym krokiem, mówi dr Badrawy, jest zrozumienie natury tej optymalnej prędkości wrzeciona, której szukasz.

Chatter Unmasked

możesz myśleć, że chatter w frezowaniu jest w całości wynikiem cięcia krawędzi uderzających w obrabiany przedmiot—innymi słowy, bang bang bang, a chatter pochodzi z tego.

obraz jest częściowo poprawny, ale pomija coś fundamentalnego. „Bang bang bang” opisuje wymuszoną wibrację. Chatter, z drugiej strony, jest samowzbudzającą się wibracją.

Jaka jest różnica? Tak samo jak różnica między gitarą a skrzypcami. Dźwięk gitary pochodzi bezpośrednio z jednego impulsu, z palca wyrywającego strunę. Ale dźwięk skrzypiec to ciągły dźwięk, który żywi się tarciem. Łuk przechodzi nad struną, a dźwięk wyrasta z rezonansu harmonicznego, który powstaje.

w ten sam sposób drgania w obróbce skrawaniem nie są wynikiem „wyrywania” z krawędzi skrawających, ale są wynikiem ciągłej interakcji między tymi uderzeniami a już obrobioną powierzchnią. Owa uprzednio obrobiona powierzchnia ma w sobie falistość wynikającą z poprzedniego przejścia. Nawet jeśli powierzchnia wygląda lustrzanie gładka, falistość jest tam. Wibracje od krawędzi tnących uderzających w obrabiany przedmiot są jednym z elementów drgań, a ta falistość jest drugim.

the sweet spot is a speed at which these two components harmonize. Paplanina jest najgorsza, gdy jest odwrotnie – gdy drgania od krawędzi tnących poruszają się jako lustrzane odbicie falistości powierzchni. (Patrz diagram) w języku analizy drgań, warunek ten jest ” 180 stopni poza fazą.”Idealnym stanem (również pokazanym na schemacie) jest, gdy falistość i wibracje cięcia są idealnie w fazie. Przy tej prędkości obciążenie jest stałe, cięcie jest gładkie, a narzędzie może wykonać znacznie głębsze cięcie bez negatywnych skutków. Naprawdę, to jest słodkie miejsce do mielenia.

tam, gdzie liczy się rozmowa

nie każdy proces frezowania aluminium, nawet przy dużych prędkościach, a nawet przy dużych głębokościach cięcia, będzie miał słodki punkt, który jest tak uderzająco lepszy. Istnieją co najmniej trzy przypadki, w których poszukiwanie słodkiego miejsca może nie być konieczne.

pierwsze dwa przypadki zostały już nawiązane do. Jednym z nich jest, gdy obroty wrzeciona są bardzo niskie. Dokładnie, jak niskie będzie się różnić w zależności od procesu, ale na wczesnym końcu zakresu prędkości naturalne tłumienie procesu będzie wystarczająco silne, aby stłumić drgania przed ich rozpoczęciem.

innym przypadkiem jest, gdy głębokość cięcia jest lekka—powiedzmy, 0,050 cala i poniżej. Chatter nie ma znaczenia, gdy siły cięcia są niskie.

ostatnim przypadkiem, w którym wyszukiwanie słodkiego miejsca może nie być konieczne, jest sytuacja, w której wszystko jest bardzo sztywne. Oznacza to, że uchwyt roboczy jest sztywny, wrzeciono ma wysoką sztywność dynamiczną i pewne mocowanie na noże narzędziowe, sam nóż narzędziowy jest kompaktowy, a narzędzie tnące jest bardzo krótkie. Gdy wszystkie te warunki są spełnione, paplanina może nie odgrywać głównej roli, a prędkość maksymalna może być rzeczywiście najlepszą prędkością.

problem polega na tym, że duże elementy konstrukcyjne samolotów często nie oferują luksusu korzystania z najkrótszych dostępnych narzędzi. Głęboka kieszeń może wymagać dłuższego zasięgu, a końcówka narzędziowa, która rozciąga się dalej od wrzeciona, będzie biczować dalej, jeśli zaczną się rozmowy. Być może głównym powodem, dla którego znalezienie sweet spot pozwala na tak duże usprawnienia procesu w obróbce samolotów jest to, że części te zazwyczaj wymagają oprzyrządowania, które jest mniej niż idealnie sztywne.

2 W związku z tym istnieją narzędzia programowe i analizatory, które wykorzystują mikrofon do słuchania cięcia, a następnie obliczają optymalne prędkości wrzeciona na podstawie tego wejścia. (Informacje na temat dwóch takich produktów można znaleźć w zakładce „dowiedz się więcej” u góry tej strony.)

innym sposobem „przewidywania” optymalnej prędkości jest test młota, który wykonują specjaliści tacy jak Dr Badrawy. Ten test nie wymaga żadnego cięcia. Wymaga to jednak zrozumienia analizy drgań niedostępnej w większości sklepów.

testy skrawania polegają natomiast na wiedzy, jaką posiada już każdy sklep—jak wykonać frezowanie, jak wygląda i brzmi.

może być jednak wymagana duża ilość cięcia. Poniższy punkt nie może być przeciążony: charakterystyki harmoniczne nie są nieodłączne dla wrzeciona i nie są nieodłączne dla maszyny . . . ale zamiast tego są charakterystyczne dla całego systemu wrzeciona + nóż + narzędzie + długość gage narzędzia. Zmień jeden z tych elementów, a otrzymasz inny system, dla którego będziesz musiał znaleźć inne optymalne parametry cięcia.

w rezultacie każdy inny projekt narzędzia będzie wymagał własnej analizy.

oznacza to, że możesz używać zbyt wielu narzędzi. Jeśli zamierzasz w pełni wykorzystać harmoniczne słodkie punkty we własnym procesie frezowania aluminium, może być konieczne ograniczenie zakresu dostępnych narzędzi, aby ograniczyć ilość wymaganych testów.

tak było z pewnością w zakładzie Boeinga, który zobowiązał się do pracy z harmonijnie zoptymalizowanymi prędkościami. Programiści wysyłający prace do tego sklepu raz wybrali Narzędzia według swoich indywidualnych preferencji. Korzystanie ze słodkich miejsc wymagało od nich wyboru narzędzi ze wspólnej listy. Była to lista wszystkich kombinacji narzędzia, noża i wrzeciona, dla których znaleziono sweet spot.

Twoje własne testy powinny zapisywać te same informacje. Zapisz np. użyte wrzeciono. Sklepy z redundantnymi maszynami mają tutaj przerwę, ponieważ można oczekiwać, że identyczne maszyny z identycznymi wrzecionami będą miały identyczne (lub przynajmniej wystarczająco podobne) właściwości harmoniczne.

zapisuje również określony styl narzędzia i noża, a także długość, do której narzędzie jest zaciśnięte, jeśli jest to możliwe.

informacje o learn będą miały zastosowanie tylko wtedy, gdy ponownie połączysz tę samą kombinację.

oto jak znaleźć optymalne parametry cięcia dla tego konkretnego systemu:

procedury

maksymalna prędkość wrzeciona jest równie dobrym punktem wyjścia, jak każda inna, więc frezuj przepustkę z maksymalną prędkością.

obciążenie układu nie ma znaczenia. W przypadku rzeczywistej obróbki produkcyjnej wybór obciążenia wióra jest bardzo znaczący (patrz obciążenie wióra poniżej), ale ponieważ obciążenie wióra nie wpływa na efekty harmoniczne, każda rozsądna wartość zrobi podczas testowania, o ile to samo obciążenie wióra jest używane dla każdego cięcia.

aby uzyskać promienistą głębokość cięcia, wybierz dowolną wartość, która pozostanie stała, aż do znalezienia punktu słodkiego—na przykład 50% średnicy frezu.

aby uzyskać głębokość cięcia osiowego, Uruchom światło i zwiększaj, aż zacznie się rozmowa. Na przykład, zacznij od 0,10 cala, a jeśli nie ma drgań na tej głębokości osiowej, wykonaj przejścia na 0,15, 0,20 i tak dalej, dopóki nie nastąpi drganie.

dla maksymalnej głębokości osiągniętej przed rozmontowaniem, Oblicz szybkość usuwania metalu. MRR równa się prędkości posuwu × osiowa głębokość cięcia × promieniowa głębokość cięcia.

przydatne może być również odnotowanie obciążenia wrzeciona. MRR i obciążenie wrzeciona pomogą Ci porównać to, co maszyna była w stanie zrobić przy tej prędkości z tym, co może zrobić przy innych prędkościach.

teraz zmniejsz prędkość obrotową wrzeciona o 1000 obr / min i wykonaj tę samą procedurę ponownie. Maszyna może działać lepiej przy tej prędkości lub może działać gorzej. W obu przypadkach, przy maksymalnej głębokości osiowej wolnej od drgań, ponownie zanotuj MRR i obciążenie wrzeciona.

podczas testowania, prawdopodobnie znajdziesz pewną prędkość wrzeciona, przy której można wykonać znacznie głębsze cięcia bez gadania. Wiesz, że znalazłeś dobry punkt, jeśli wydajność jest znacznie lepsza przy tej prędkości niż wydajność przy prędkościach zarówno 1000 rpm szybciej i 1000 rpm wolniej. Ten słodki punkt jest prawdopodobnie—ale nie na pewno-prędkością, z jaką chcesz obrabiać.

Sprawdź szybkość usuwania metalu, aby mieć pewność. Prędkość, która daje najlepszy MRR, to prędkość, z jaką chcesz biec.

teraz nadszedł czas na zmianę głębokości cięcia. Przy wybranej prędkości wykonuj pracę na różnych głębokościach promieniowych, aby symulować różne rodzaje cięć, jakie może wykonać to narzędzie. Dobrą mieszanką może być 25, 50 i 100 procent średnicy frezu-odpowiednio wykańczanie, zgrubna i dłutowanie. Każda głębokość promieniowa pozwoli na inną głębokość osiową. Wykonaj cięcie testowe, aby określić maksymalną stabilną głębokość osiową dla każdego z nich.

testy tego systemu zostały zakończone. Uzbrojeni w te dane programiści mogą dokładnie wiedzieć, jaką prędkość i dokładnie głębokość cięcia należy określić, gdy wymagają tego połączenia maszyny, uchwytu narzędziowego i narzędzia skrawającego.

żywotność i obciążenie

narzędzie programowe lub analizator, które może zerować na prawej prędkości wrzeciona, może zaoszczędzić czas i materiał niezbędny do poszukiwania tej prędkości, odliczając do niej od góry zakresu prędkości. Jednak nawet w przypadku analizatora konieczne jest wykonywanie cięć testowych na różnych głębokościach, aby określić, jak głęboko maszyna może ciąć przy tej prędkości.

w tej części testów—przy coraz głębszych cięciach—ważne może być monitorowanie obciążenia wrzeciona. W harmonicznym miejscu, cięcie może być wystarczająco stabilne, aby frezować bez drgań nawet do głębokości, gdzie wrzeciono nie może już wytrzymać obciążenia.

innymi słowy, gdy obróbka sweet spot przesuwa barierę paplaniny z drogi, bariery, które pozostają, to ograniczenia maszyn i narzędzi, z którymi przez cały czas borykały się sklepy pracujące przy niższych prędkościach.

różni użytkownicy obrabiarek mają różne opinie na temat tego, jakie obciążenie wrzeciona powinno być dozwolone. W stabilnym procesie Dr Badrawy uważa, że wrzeciono może pracować w sposób ciągły przy obciążeniu wynoszącym nawet 80 procent. Zna jednak sklepy, które wolą pracować nie więcej niż 50 procent z uwagi na żywotność wrzeciona. To może być zbyt konserwatywne, mówi. Drgania i inne źródła szybko zmieniającego się obciążenia powodują przedwczesną awarię wrzecion. Stabilne obciążenie – nawet jeśli jest Duże-nie powinno zaburzać żywotności wrzeciona, mówi.

w rzeczywistości różnica w żywotności wrzeciona między cięciem o wysokiej częstotliwości a cięciem o niskiej częstotliwości może być uderzająca. Kiedyś celowo uruchomił wrzeciono wysokiej prędkości w warunkach wysokiej częstotliwości, aby zobaczyć, jak długo to wytrzyma. Udało mu się to w trzy godziny. Natomiast w procesach przebiegających w harmonicznie zoptymalizowanych warunkach, zaobserwował on niewielki wpływ na wrzeciono, który podważa samo przekonanie, że obróbka z dużą prędkością musi zamienić wrzeciono w towar jednorazowy. Praca przy wysokich obrotach przyspiesza cykl życia, ale nie tak bardzo, jak sugerowałaby częstotliwość wymiany w niektórych sklepach. Z chatter pod kontrolą, mówi, że wysokiej jakości wrzeciono używane w produkcji frezowania szybkobieżnego może trwać od 3 do 5 lat.

RELATED CONTENT

-

jak jeden sklep pracy rozwiązał wolframu

Kiedy ten sklep pracy Aerospace rozliczane na obróbkę stopów wolframu i innych metali ciężkich jako jego specjalność, musiał mieć obrabiarki, narzędzia skrawające, Uchwyty i proces know-how, aby odnieść sukces.

-

cztery typy Pięcioosiowych centrów obróbczych

różne maszyny oferują różne podejścia do ruchu obrotowego, a każdy projekt ma swoje mocne strony. Oto jak się porównują.

-

jak One Shop Machines zaawansowana Ceramika

lata prób i błędów w połączeniu z odpowiednią technologią obróbki pozwalają tej firmie produkować niestandardowe części wykonane z tlenku glinu, tlenku cyrkonu, azotku boru i innych zaawansowanych materiałów ceramicznych. Jednym z przykładów kluczowej technologii obróbki jest pięcioosiowe centrum obróbcze wykorzystywane wyłącznie do produkcji skomplikowanej, ściśle tolerancyjnej geometrii, której wymagają hartowane ogniowo detale.