diagrammet her er en forenklet skjematisk som viser et typisk mønster av stabile spindelhastigheter. Ved høyere hastigheter faller dempingseffekter bort, og potensialet for høyere dybder av kutt blir uttalt.

selv om krøllete chips som de på toppen kan være typisk i aluminium fresing, chips på bunnen—som følge av en høyere tomme-per-tann feed rate—tyder på at en tyngre chip belastning kan gi mer strøm-effektiv måte å mill.

når verktøyet går inn i et hjørne, kan det kutte på 100 prosent av diameteren uansett hva radialdybden var på forhånd.

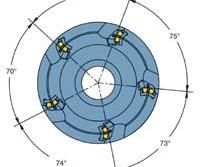

Skjærekantene med uregelmessige intervaller.

Chatter er en selv-opphisset vibrasjon. Det kommer fra samspillet mellom oscillasjonen av verktøyet og waviness i overflaten. Når svingningen og waviness er i harmoni (langt til venstre), er skjærekraften konstant. Dette er et søtt sted. Det verste tilfellet (langt til høyre) er når svingning og waviness beveger seg nøyaktig motsatt til hverandre.

her er data fra faktiske skjæretester som brukes til å finne optimal hastighet for en spindel utstyrt med relativt lang verktøy (L / D = 5). Det søte stedet oppstår ved 17.000 rpm. Når denne stabile hastigheten ble funnet, ble testkutt tatt på en rekke radiale dybder.

denne grafen illustrerer en del av vibrasjonssignaturen til en faktisk fresespindel. Grafen er som et topografisk kart, hvor hver linje angir en konstant skjæredybde. Disse dybdelinjene varierer fra 2 mm til 9 mm. grafen viser hvordan i noen hastigheter er kuttet stabilt og skjærekraften lav, mens i andre hastigheter dominerer skravling og toppkraften er høy.

Forrige Neste

Aluminium er blant de enkleste metaller til maskin. Og i dag, det er det som gjør maskinering det konkurransedyktig en utfordring.

Raskere spindelhastigheter påvirker alle metallskjæreapplikasjoner, men hastigheten endrer reglene for aluminium mer enn det gjør for andre metaller. I stål og hardere legeringer kombineres høyere hastighet med en lett kuttdybde, slik at de grunnleggende grensene for prosessen blir uendret. Maksimal metallfjerningshastighet er fortsatt satt av ytelsesgrensene for verktøyet og maskinen.Aluminium er imidlertid unikt blant de mest bearbeidede metallene ved at den høye spindelhastigheten ofte kombineres med tunge kutt. Denne kombinasjonen-hastighet pluss dybde-gjør chatter en langt mer betydelig bekymring. Som et resultat står butikken hogging aluminium ved høy spindelhastighet ikke overfor to prosessgrenser, men tre. Det er maskin-og verktøybegrensningene akkurat som alltid,og nå er det også den begrensende effekten pålagt av de harmoniske egenskapene til spindelen og verktøysystemet generelt.det primære resultatet av disse harmoniske effektene er at topphastigheten ikke lenger er den beste hastigheten når det gjelder metallfjerningshastighet. I stedet vil enhver freseprosess som kjører på rundt 15 000 rpm eller høyere, sannsynligvis gi en optimal spindelhastighet, et «søtt sted», der kuttet er betydelig mer stabilt enn det er ved både høyere og lavere hastighetsinnstillinger. Denne sweet spot rpm-verdien kan tillate dobbelt kuttdybde i forhold til andre hastigheter. Det kan tillate tredoble dybden av kuttet. Derfor krever effektiv høyhastighetsbearbeiding av aluminium en type kunnskap-grunnleggende vibrasjonsanalyse-butikken kanskje aldri har trengt før.

denne artikkelen handler om hvordan du utfører denne analysen.payback-en høyere metallfjerningsgrad i aluminium – har aldri vært mer verdifull. Hastighet endrer ikke bare reglene for effektiv fresing, det øker også etterspørselen etter dette fresearbeidet. Dagens frihet til å maskinere aluminium raskere har tillatt mange kostbare forsamlinger i flyrammer å bli erstattet økonomisk med sofistikerte strukturer maskinert i ett stykke ut av aluminium billet. I mange tilfeller blir bedre enn 90 prosent av den opprinnelige aksjen omgjort til sjetonger for å lage disse delene. Det er derfor en høy metallfjerningsgrad er så gunstig.En maskin verktøy byggmester som har en egeninteresse i å hjelpe butikker oppnå disse høye metall fjerning priser Er Cincinnati Maskin. Cincinnati, Ohio, builder tilbyr en rekke høyhastighets maskinverktøy for aluminium fresing. I den fjerne enden av dette området er selskapets nylig introduserte» Hypermach » – linje med høyhastighets horisontale maskiner for store flydeler. Lineære motorer gir Hypermach-modeller høy matehastighet og høy lineær akselerasjon. Spindelalternativer inkluderer en modell som tilbyr 100 hk og 24.000 rpm. For å vinne mest mulig effektivitet fra denne og andre høyere-end maskiner, finne riktig hastighet for hvert program er nøkkelen.Blant Cincinnati Machine-ansatte som hjelper kunder med dette arbeidet, er hovedingeniør Sinan Badrawy, kilde for mye av denne artikkelen. Dr. Badrawy er en av en gruppe han kaller «dynamisk mafia», et lite antall metallbearbeidingsindustriforskere (mest tilknyttet University Of Florida på en eller annen gang) som studerer dynamisk vibrasjonsanalyse spesielt når det gjelder maskinering. Verktøy som vanligvis brukes i denne undersøkelsen inkluderer en sensitiv hammer for å «ringe» spindelen som en klokke, kombinert med elektroniske sensorer for å kartlegge vibrasjonene som resulterer. Matematiske verktøy for å analysere disse vibrasjonene inkluderer tall så langt fjernet fra tallene du og jeg teller med at de kalles-bokstavelig talt-imaginære tall.

Men Dr. Badrawy insisterer på at diagnostisering av et maskineringssenters søte flekker kan gjøres uten noen av disse verktøyene, og uten en grad i dynamikk.for eksempel er det programvare tilgjengelig i dag som kan beregne den optimale spindelhastigheten for en prosess bare ved å lytte til chatter over en mikrofon koblet til PCEN. Denne programvaren, kombinert med noen test skjæring, kan avdekke de ideelle maskinering parametere.

men bare testskjæring alene kan også være nok. En butikk kan finne optimale spindelhastigheter og kuttdybder ved hjelp av ressurser den allerede har tilgjengelig. Sannsynligvis den dyreste investeringen vil være tid på maskinen.Det første trinnet, sier Dr. Badrawy, er å forstå noe om naturen til denne optimale spindelhastigheten du er ute etter.

- chatter Unmasked

- Hvor Skravling Teller

- En interessant egenskap ved skravling er at lyden av et enkelt kutt tatt med en viss hastighet der skravling oppstår kan inneholde nok matematisk informasjon til å bestemme hva den stabile skjærehastigheten ville være. Følgelig er det programvareverktøy og analysatorer som bruker en mikrofon til å lytte til kuttet, og deretter beregne optimale spindelhastigheter basert på denne inngangen. (For informasjon om to slike produkter, se «Lær mer» nær toppen av denne siden.En annen måte å «forutsi» den optimale hastigheten på er gjennom hammertesten som spesialister som Dr. Badrawy utfører. Denne testen krever ingen kutting i det hele tatt. Det krever imidlertid en forståelse av vibrasjonsanalyse utilgjengelig i de fleste butikker.Cutting tester, derimot, stole på kunnskap om at noen butikk hogging aluminium allerede besitter—hvordan å ta en fresing pass, og hva skravling ser ut og høres ut.

- Prosedyrer

- RELATERT INNHOLD

- Hvordan En Jobb Butikk Taklet Tungsten

- Fire Typer Femaksede Maskineringssentre

- Hvordan En Butikk Maskiner Avansert Keramikk

chatter Unmasked

du tror kanskje chatter I fresing er helt produktet av skjærekanter som treffer arbeidsstykket-med andre ord, bang bang bang, og chatter kommer fra dette—

bildet er delvis riktig, men det savner noe grunnleggende. «Bang bang bang» beskriver en tvungen vibrasjon. Chatter, derimot, er en selvopptatt vibrasjon.

Hva er forskjellen? Det samme som forskjellen mellom en gitar og en fiolin. En gitar lyd kommer direkte fra en enkelt impuls, at en finger plukker strengen. Men en fiolin lyd er en kontinuerlig tone som feeds på friksjon. En bue passerer over strengen, og lyden vokser ut av den harmoniske resonansen som resulterer.

på samme måte er skravling i maskinering ikke et resultat av «plukking» fra skjærekantene, men er i stedet et resultat av det kontinuerlige samspillet mellom disse påvirkningene og overflaten som allerede er maskinert. Den tidligere maskinerte overflaten har waviness i det som følge av forrige pass. Selv om overflaten ser speil glatt ut, er waviness der. Vibrasjon fra skjærekanter som rammer arbeidsstykket er en komponent av chatter, og denne waviness er den andre.

sweet spot er en hastighet som disse to komponentene harmonisere. Skravling er på sitt verste når det motsatte er sant – når vibrasjon fra skjærekantene beveger seg som speilbilde av overflaten waviness. (Se diagrammet) på vibrasjonsanalysens språk er denne tilstanden «180 grader ute av fase.»Den ideelle tilstanden (også vist i diagrammet) er når waviness og kutte vibrasjon er perfekt i fase. Ved denne hastigheten er lasten konstant, kuttet er glatt, og verktøyet kan ta en mye dypere kutt uten bivirkninger. Sannelig, dette er et søtt sted å mølle.

Hvor Skravling Teller

Ikke alle aluminium fresing prosess, selv ved høye hastigheter og selv på høye dybder av kutt, vil inneholde en sweet spot som er så påfallende overlegen. Det er minst tre tilfeller der søket etter et søtt sted kanskje ikke er nødvendig.

De to første tilfellene har allerede blitt referert til. Den ene er når spindel rpm er svært lav. Nøyaktig hvor lavt vil variere fra prosess til prosess, men i den tidlige enden av hastighetsområdet vil naturlig prosessdemping være sterk nok til å kvele skravling før den starter.Et annet tilfelle er når skjæredybden er lys-si, 0.050 tommer og under. Chatter er ikke signifikant der skjærekreftene er lave.

det siste tilfellet der søket etter et søtt sted kanskje ikke er nødvendig, er når alt om prosessen er veldig stiv. Det vil si at arbeidsholderen er stiv, spindelen har høy dynamisk stivhet og et sikkert grep på verktøyholderen, verktøyholderen selv er kompakt, og skjæreverktøyet er veldig kort. Når alle disse betingelsene er oppfylt, kan det hende at chatter ikke spiller en viktig rolle, og topphastigheten kan faktisk være den beste hastigheten.problemet er at store flykonstruksjonskomponenter ofte ikke tilbyr luksusen av å bruke det korteste tilgjengelige verktøyet. En dyp lomme kan kreve en lengre rekkevidde, og et verktøy tips som strekker seg lenger fra spindelen vil piske lenger hvis skravling setter inn. Kanskje den viktigste grunnen til at finne sweet spot tillater slike store prosessforbedringer i fly maskinering arbeid er at disse delene vanligvis kaller for verktøy som er mindre enn ideelt stiv.

En interessant egenskap ved skravling er at lyden av et enkelt kutt tatt med en viss hastighet der skravling oppstår kan inneholde nok matematisk informasjon til å bestemme hva den stabile skjærehastigheten ville være. Følgelig er det programvareverktøy og analysatorer som bruker en mikrofon til å lytte til kuttet, og deretter beregne optimale spindelhastigheter basert på denne inngangen. (For informasjon om to slike produkter, se «Lær mer» nær toppen av denne siden.En annen måte å «forutsi» den optimale hastigheten på er gjennom hammertesten som spesialister som Dr. Badrawy utfører. Denne testen krever ingen kutting i det hele tatt. Det krever imidlertid en forståelse av vibrasjonsanalyse utilgjengelig i de fleste butikker.Cutting tester, derimot, stole på kunnskap om at noen butikk hogging aluminium allerede besitter—hvordan å ta en fresing pass, og hva skravling ser ut og høres ut.

en god del kutting kan imidlertid være nødvendig. Følgende punkt kan ikke overbelastes: Harmoniske egenskaper er ikke iboende for spindelen og ikke iboende for maskinen . . . men i stedet er karakteristisk for hele systemet av spindel + toolholder + tool + tool gage lengde. Endre noen av disse komponentene, og du har et annet system for hvilke forskjellige optimale skjæreparametere må bli funnet.

som et resultat vil hver annen verktøydesign kreve sin egen analyse.

det betyr at du kan bruke for mange verktøy. Hvis du har tenkt å dra full nytte av harmonic sweet spots i din egen aluminium fresing prosessen, kan det være nødvendig å kutte ned på utvalget av verktøy tilgjengelig, bare for å begrense mengden av testing som kreves.

Det var sikkert tilfelle i Et Boeing-anlegg som forpliktet seg til å kjøre på harmonisk optimaliserte hastigheter. Programmører som sendte arbeid til denne butikken, valgte en gang verktøy i henhold til deres individuelle preferanser. Å dra nytte av de søte stedene krevde dem i stedet for å velge verktøy fra en felles liste. Dette var listen over alle kombinasjoner av verktøy, verktøyholder og spindel som sweet spot hadde blitt funnet.

din egen testing bør registrere den samme informasjonen. Ta opp spindelen som brukes, for eksempel. Butikker med redundante maskiner får en pause her fordi identiske maskiner med identiske spindler kan forventes å ha identiske (eller i det minste like nok) harmoniske egenskaper.

også registrere den spesifikke verktøy og verktøyholder stil, samt lengden som verktøyet er festet hvis det er mulig for denne lengden å variere.

informasjonen du er i ferd med å lære vil bare gjelde når du setter den samme kombinasjonen sammen igjen.

slik finner du de optimale skjæreparametrene for dette bestemte systemet:

Prosedyrer

maksimal spindelhastighet er like godt utgangspunkt som noe, så mølle et pass i toppfart.

Chipbelastning spiller ingen rolle. For faktisk produksjonsbearbeiding er valget av chipbelastning svært viktig (se Chipbelastning nedenfor), men fordi chipbelastning ikke påvirker harmoniske effekter, vil enhver rimelig verdi gjøre under testing så lenge den samme chipbelastningen brukes til hvert kutt.

for radial skjæredybde, velg en vilkårlig verdi som vil forbli konstant til sweet spot er funnet-50 prosent av kutterdiameteren—for eksempel.

for aksial skjæredybde, start lys og fortsett å øke til chatter setter inn. Start for eksempel på 0,10 tommer, og hvis det ikke er noen chatter på denne aksiale dybden, ta passerer på 0,15, 0,20 og så videre til chatter oppstår.

for maksimal dybde oppnådd før chatter, beregne metall fjerning rate. MRR tilsvarer feed rate × aksial dybde av kutt × radial dybde av kutt.det kan også være nyttig å legge merke til spindelbelastningen. MRR og spindelbelastning vil hjelpe deg med å sammenligne det beste maskinen kunne gjøre med denne hastigheten med det beste den kan gjøre med andre hastigheter.

nå, reduser spindelhastigheten med 1000 rpm og følg samme fremgangsmåte igjen. Maskinen kan utføre bedre på denne hastigheten, eller det kan utføre verre. I begge tilfeller, ved maksimal snakkefri aksial dybde, ta OPP MRR og spindelbelastning igjen.

når du fortsetter å teste, vil du sannsynligvis finne en spindelhastighet der det er mulig å ta mye dypere kutt uten å snakke. Du vet at du har funnet et søtt sted hvis ytelsen er betydelig bedre ved denne hastigheten enn ytelsen ved hastigheter både 1000 rpm raskere og 1000 rpm langsommere. Dette søte stedet er sannsynligvis-men ikke sikkert-hastigheten du vil maskinere.

Kontroller metallfjerningshastighetene for å være sikker. Hastigheten som gir den beste MRR er hastigheten som du ønsker å kjøre.

nå er det på tide å variere den radiale skjæredybden. Ved valgt hastighet, kjør på en rekke radiale dybder for å simulere de forskjellige typer kutt dette verktøyet kan ta. En god blanding kan v re a kjore ved 25, 50 og 100 prosent av kutterdiameteren—som representerer etterbehandling, roughing og slotting kutt, henholdsvis. Hver radial dybde vil tillate en annen aksial dybde. Utfør testskjæring for å bestemme maksimal stabil aksial dybde for hver enkelt.

testingen er nå ferdig for dette systemet. Bevæpnet med disse dataene, kan programmerere vite nøyaktig hvilken hastighet og nøyaktig hvilke dybder av kutt å spesifisere når de kaller for denne kombinasjonen av maskin, verktøyholder og skjæreverktøy.

Et programvareverktøy eller analysator som kan nullstille på høyre spindelhastighet, kan spare tid og materiale som er nødvendig for å jakte på denne hastigheten ved å telle ned til den fra toppen av hastighetsområdet. Men selv med analysatoren er det fortsatt nødvendig å utføre testkutt på forskjellige dybder for å bestemme hvor dypt maskinen kan kutte med denne hastigheten.

denne delen av testingen—å ta dypere og dypere kutt-er hvor det kan være viktig å holde øye med spindelbelastning. Innenfor en harmonisk sweet spot, kan kuttet være stabil nok til å mølle skravling-fri selv til en dybde der spindelen ikke lenger kan håndtere lasten.

med andre ord, når sweet spot-maskinering beveger skravlebarrieren ut av veien, er barrierene som forblir, maskin-og verktøygrensene som butikker som arbeider med lavere hastigheter har møtt hele tiden.Ulike maskinverktøybrukere har forskjellige meninger om hvilken spindelbelastning prosessen skal få lov til å se. I en stabil prosess mener Dr. Badrawy at spindelen kan kjøre kontinuerlig med en belastning så høy som 80 prosent. Han vet butikker, derimot, som foretrekker å kjøre ikke høyere enn 50 prosent av hensyn til spindelen livet. Det kan bli for konservativt, sier han. Chatter og andre kilder til raskt varierende belastning er det som forårsaker spindler å mislykkes for tidlig. En jevn belastning—selv om lasten er tung-bør ikke svekke spindelens liv, sier han.

faktisk kan forskjellen i spindel livet mellom høy-skravling og lav-skravling kutte være slående. Han kjørte en gang bevisst en høyhastighetsspindel i høyspyttforhold bare for å se hvor lenge det ville holde seg. Han fikk det til å mislykkes på bare tre timer. Derimot, i prosesser som kjøres på harmonisk optimaliserte forhold, har han sett liten nok effekt på spindelen at han stiller spørsmål ved selve forestillingen om at høyhastighetsbearbeiding må snu spindelen til en engangsvare. Kjører ved høy rpm akselererer livssyklusen, men ikke så mye som erstatningsfrekvensen i noen butikker vil foreslå. Med chatter under kontroll, sier han, en kvalitet spindel brukes i produksjon høyhastighets fresing kan vare 3 til 5 år.

RELATERT INNHOLD

-

Hvordan En Jobb Butikk Taklet Tungsten

når denne aerospace jobb butikken avgjort på maskinering tungsten legeringer og andre tungmetaller som sin spesialitet, det måtte ha en maskin verktøy, skjærende verktøy, workholding og prosess know-how for å lykkes.

-

Fire Typer Femaksede Maskineringssentre

ulike maskiner tilbyr forskjellige tilnærminger til roterende reise, og hvert design har sine egne styrker. Her er hvordan de sammenligner.

-

Hvordan En Butikk Maskiner Avansert Keramikk

År med prøving og feiling kombinert med riktig maskineringsteknologi tillate dette selskapet å produsere tilpassede deler laget av alumina, zirconia, bornitrid og andre avanserte keramiske materialer. Et eksempel på nøkkelbearbeidingsteknologi er et femakset maskineringssenter som utelukkende brukes til å produsere den komplekse, tett toleranserte geometrien som brannherdede arbeidsstykker krever.