ここの図は、安定したスピンドル速度の典型的なパターンを示す簡略化された模式図 より高い速度では、減衰効果が落ち、より高い深さのカットの可能性が顕著になります。

上部のようなカールしたチップはアルミニウムフライス加工で典型的なものかもしれませんが、下部のチップは、歯あたりの送り速度が高いため、チップ負荷が重いと、より電力効率の高いミル方法が提供される可能性があることを示唆しています。

ツールがコーナーに入ると、半径方向の深さに関係なく、直径の100パーセントをカットすることがあります。

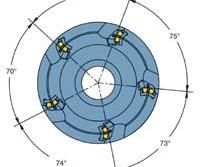

差動ピッチカッターは、不規則な間隔で刃先をずらします。

Chatterは自励振動です。 それは用具の振動と表面のうねり間の相互作用に起因する。 振動とうねりが調和しているとき(左端)、切削抵抗は一定です。 これはスイートスポットです。 最悪の場合(右端)は、振動とうねりが互いに正確に反対に移動するときです。

ここでは、比較的長いツーリング(L/D=5)を装備したスピンドルの最適な速度を見つけるために使用される実際 スイートスポットは17,000rpmで発生します。 この安定した速度が発見されると、さまざまな半径方向の深さでテストカットが行われました。

このグラフは、実際のフライススピンドルの振動署名の一部を示しています。 グラフは地形図のようなもので、各行は一定の切断深さを示します。 これらの深さラインは2つのmmから9つのmmまで及ぶ。グラフは他の速度で雑談が支配し、ピーク切削抵抗は高いが、ある速度で切口が安定して、切削抵抗がいかに低いか示す。

前へ次へ

アルミニウムは機械に最も簡単な金属の一つです。 そして今日、それはそれを競争的に機械で造ることを挑戦するものがである。

より速い紡錘の速度はすべての金属の切断の適用に影響を与えますが、速度は他の金属のためにもっとアルミニウムのための規則を変えます。

鋼鉄およびより堅い合金では、より高い速度はプロセスに基本的な限界を変わらずに残す切口の軽い深さと結合される。 最高の金属の取り外し率はまだ工具細工および機械の性能限界によって置かれます。しかしアルミニウムは高い紡錘の速度が頻繁に重い切口と結合されるという点で最も一般に機械で造られた金属の中で独特です。

この組み合わせ(速度と深さ)は、chatterをはるかに重要な懸念事項にします。 その結果、高いスピンドル速度でアルミニウムを占有する店は、二つのプロセス制限ではなく、三つに直面しています。 機械および用具の限定がちょうど常にのようにあり、今また紡錘および工具細工システムの全体的な調和的な特徴によって課される制限効果があ

これらの高調波効果の主な結果は、金属除去速度に関する限り、最高速度がもはや最高速度ではないということです。

その代り、およそ15,000のrpmで動くどの製粉プロセスでもまたはより高い最適紡錘の速度、切口がより高く、低速の設定にあるよりかなり安定している” この甘い点rpmの価値は他の速度と比較される切口の深さを二重可能にするかもしれません。 それは切口の深さを三倍にすることを可能にするかもしれない。 そのため、アルミニウムの効果的な高速加工には、基本的な振動解析という一種の知識が必要です。この記事では、その分析を実行する方法について説明します。

投資回収—アルミニウムの金属除去率が高い—これまで以上に価値がありませんでした。 速度はまたちょうど有効な製粉、それのための規則を高めますこの製粉の仕事のためのまさに要求を変えません。 アルミニウムをより速く機械で造る今日の自由は航空機フレームの多くの高価なアセンブリがアルミニウム鋼片から一つで機械で造られる洗練された構造と経済的に取り替えられるようにした。 多くの場合、元の在庫の90%以上がこれらの部品を作るためにチップに変わります。 そういうわけで高い金属の取り外し率はとても有利です。

お店がこれらの高い金属除去率を達成するのを助けることに既得権益を持っている一つの工作機械ビルダーはCincinnati Machineです。 シンシナティ、オハイオ州の建築者はアルミニウム製粉のための高速工作機械の範囲を提供する。 この範囲の遠端に大きい航空機の部品のための高速横の機械の会社の最近導入された”Hypermach”ラインはある。 リニアモーターはHypermachモデルに高い送り速度および高い線形加速を与える。 紡錘の選択は100hpおよび24,000のrpmを提供するモデルを含んでいる。 このマシンや他のハイエンドマシンから最大限の効果を得るには、各アプリケーションに適した速度を見つけることが重要です。

この作業で顧客を支援するシンシナティマシンの従業員の中には、この記事の多くの情報源であるプリンシパルエンジニアSinan Badrawyがあります。 Badrawy博士は、機械加工に適用される動的振動解析を特に研究する少数の金属加工業界の研究者(ほとんどはフロリダ大学に所属しています)である”dynamic mafia”と この研究で一般的に使用されているツールには、ベルのようにスピンドルを”鳴らす”ための敏感なハンマーと、結果として生じる振動をマッピングするた これらの振動を分析するための数学的ツールには、これまでのところあなたと私が数える数字から取り除かれた数字が含まれています。しかし、Badrawy博士は、マシニングセンタのスイートスポットを診断することは、これらのツールのいずれかなしで、およびダイナミクスの学位なしで行うことがで

たとえば、PCにリンクされたマイクでおしゃべりを聞くだけで、プロセスの最適なスピンドル速度を計算できるソフトウェアが今日利用可能です。 テスト切断と結合されるこのソフトウェアは理想的な機械化変数の覆いを取ることができる。

ただし、テスト加工のみでも十分です。 店は既に利用できるがある資源を使用して切口の最適紡錘の速度そして深さを見つけることができる。 おそらく最も高価な投資は、マシン上の時間になります。最初のステップは、博士Badrawyは、あなたが後にしているこの最適なスピンドル速度の性質について何かを理解することです言います。

Chatter Unmasked

フライス加工におけるchatterは、完全にワークピースに当たる刃の製品であると思うかもしれません。画像は部分的に正しいですが、基本的なものが欠けています。

画像は部分的に正しいです。 “Bang bang bang”は強制的な振動を表しています。 チャタリングは、一方で、自励振動である。

違いは何ですか? ギターとバイオリンの違いと同じです。 ギターの音は、文字列を摘採指のそれは、単一のインパルスから直接来ています。 しかし、バイオリンの音は摩擦を与える連続的な音です。 弓は、文字列の上を通過し、音が結果高調波共鳴の外に成長します。

同じように、機械加工におけるチャタリングは、刃先からの”摘採”の結果ではなく、代わりにこれらの衝撃と既に機械加工された表面との間の連続的な相互作用の結果である。 その前に機械で造られた表面に前のパスに起因するそれでうねりがある。 表面が滑らかな鏡に見えても、うねりはそこにあります。 工作物に当たる刃先からの振動は、チャタリングの一つの成分であり、このうねりは他の成分である。/p>

スイートスポットは、これら二つのコンポーネントが調和する速度です。 切刃からの振動が表面のうねりの鏡像として動くとき、逆が真であるとき、チャタリングは最悪です。 (図を参照)振動解析の言語では、この条件は”180度の位相がずれています。”理想的な条件(図にも示されています)は、うねりと切断振動が完全に位相にあるときです。 この速度では、負荷は一定であり、切断は滑らかであり、工具は悪影響なしにはるかに深い切断を取ることができる。 本当に、これは製粉するスイートスポットです。

おしゃべりが重要な場所

すべてのアルミニウムフライス加工プロセスは、高速であっても、切断の深さが高い場合でも、非常に優れたスイートスポットを特徴とするわけではありません。 スイートスポットの検索が必要ではない場合があります少なくとも三つのケースがあります。

最初の2つのケースはすでに言及されています。 1つは紡錘rpmが非常に低いときです。 正確にどのように低は、プロセスからプロセスに異なりますが、速度範囲の初期の終わりに、自然なプロセス減衰は、それが開始する前におしゃべりを窒息させるのに十分な強さになります。別のケースは、カットの深さが軽い場合です—例えば、0.050インチ以下です。 切削抵抗が低い場合、チャタリングは重要ではありません。

スイートスポットの検索が必要ではないかもしれない最後のケースは、プロセスに関す すなわち、workholdingは堅いです、紡錘にtoolholderの高い動的剛さそして安全な把握があります、toolholder自体は密集して、切削工具は非常に短いです。 これらの条件がすべて満たされている場合、chatterは大きな役割を果たさない可能性があり、最高速度は実際に最高速度である可能性があります。

問題は、大型航空機の構造部品は、多くの場合、利用可能な最短の工具を使用する贅沢を提供していないことです。 深いポケットはより長い範囲を要求するかもしれない雑談が置けば紡錘から遠い伸びる用具先端はより遠く鞭打ちます。 おそらく、スイートスポットを見つけることが航空機加工作業におけるこのような大きなプロセス改善を可能にする主な理由は、これらの部品が通常、理想的には剛性よりも低い工具を必要とすることです。

切断の場合

チャタリングの興味深い特徴は、チャタリングが発生する速度で撮影された単一のカットの音には、安定した切断速度が何であるかを決定するのに十分な数学的情報が含まれていることです。 したがって、マイクを使用してカットを聞き、この入力に基づいて最適なスピンドル速度を計算するソフトウェアツールおよびアナライザがあります。 (このような二つの製品については、このページの上部にある”詳細”を参照してください。)

最適な速度を”予測”する別の方法は、badrawy博士のような専門家が実行するハンマーテストです。 このテストは切断を全く要求しない。 しかし、それはほとんどの店では利用できない振動解析の理解を必要としません。

切削テストは、一方で、アルミニウムを占有する店がすでに持っている知識に依存しています—フライスパスを取る方法、しかし、かなりの量の切断が必要な場合があります。

高調波特性はスピンドルに固有のものではなく、機械に固有のものではありません。 . . しかし代りに紡錘+toolholder+用具+用具のゲージの長さの全体のシステムに独特です。 これらのコンポーネントのいずれかを変更すると、異なる最適な切断パラメータを見つける必要がある別のシステムがあります。その結果、すべての異なるツール設計は、独自の分析を要求します。

それはあなたがあまりにも多くのツールを使用している可能性があることを意味します。 あなた自身のアルミニウム製粉プロセスの調和的な甘い点を充分に利用するように意図すればちょうど必要なテストの量を限るために利用できる用具の範囲で削減することは必要であるかもしれない。

それは確かに調和的に最適化された速度で走ることを約束したボーイング施設の中で この店に仕事を送るプログラマーは、かつて彼らの個人の好みに応じてツールを選んだ。 スイートスポットを利用するには、代わりに共通のリストからツールを選択する必要がありました。 これは、スイートスポットが発見されたツール、ツールホルダー、スピンドルのすべての組み合わせのリストでした。

あなた自身のテストは、この同じ情報を記録する必要があります。 たとえば、使用したスピンドルを記録します。 同一のスピンドルを備えた同一の機械は、同一の(または少なくとも十分に類似した)高調波特性を有することが期待できるため、冗長な機械を備えたお店では、ここで休憩を取ることができます。また、特定のツールとtoolholderスタイル、およびこの長さが変化する可能性がある場合にツールがクランプされる長さも記録します。learnに関する情報は、この同じ組み合わせを再度組み合わせた場合にのみ適用されます。

この特定のシステムに最適な切断パラメータを見つける方法は次のとおりです:

手順

最大スピンドル速度は、任意のように良い出発点であるので、最高速度でパスをミルします。チップの負荷は問題ではありません。 実際の生産加工では、チップ負荷の選択は非常に重要です(下記のチップ負荷を参照)が、チップ負荷は高調波効果に影響しないため、すべてのカットに同

カットの半径方向の深さについては、スイートスポットが見つかるまで一定のままになる任意の値を選択します。

カットの軸方向の深さについては、ライトを開始し、チャッターが入るまで増加し続けます。 たとえば、0.10インチから開始し、この軸方向の深さにチャタリングがない場合は、チャタリングが発生するまで0.15、0.20などでパスを取得します。

チャタリングの前に達成された最大深度について、金属除去速度を計算します。 MRRは送り速度の×の切口の軸深さの×の放射状の深さの切口の同輩である。

スピンドルの負荷に注意すると便利です。 MRRおよび紡錘の負荷は機械が他の速度ですることができるベストとこの速度でしられたベストを比較するのを助けます。

今度は、スピンドル速度を1,000rpm下げて、同じ手順をもう一度実行します。 機械はこの速度でよりよく行うか、またはより悪い行うかもしれません。 いずれの場合も、最高のchatter-free軸深さで、記録MRRおよび紡錘の負荷再度。あなたがテストを続けるように、おそらくあなたはそれがおしゃべりせずにはるかに深いカットを取ることが可能ですいくつかのスピンドル速度 この速度でのパフォーマンスが、1,000rpmの高速と1,000rpmの低速の両方の速度でのパフォーマンスよりも大幅に優れている場合は、スイートスポットを見つ このスイートスポットは、おそらく—確かではない-あなたがマシンにしたい速度です。

金属の除去率を確認してください。 最高のMRRを与える速度は、実行する速度です。

今度は、半径方向のカットの深さを変更します。 選択した速度で、さまざまな半径方向の深さで実行して、このツールが取る可能性のあるさまざまな種類のカットをシミュレートします。 よい組合せはカッターの直径の25、50および100パーセントで動くことであるかもしれない—仕上げ、荒削りおよび細長い穴がつく切口を、それぞれ表す。 あらゆる放射状の深さは別の軸深さを可能にする。 それぞれのための最高の安定した軸深さを定めるためにテスト切断を行って下さい。これで、このシステムのテストは終了しました。

これらのデータで武装して、プログラマーは機械、toolholderおよび切削工具のこの組合せを呼ぶ時はいつでも指定するべき切口のどんな速度そして丁度どんな深さを丁度知ることができる。

寿命と負荷

右のスピンドル速度でゼロにすることができ、ソフトウェアツールやアナライザは、速度範囲の上部からそ 但し、検光子と、機械がこの速度でいかに深く切ることができるか定めるためにさまざまな深さでテスト切口を行うことはまだ必要である。

テストのこの部分—より深く、より深い切口を取ることは—紡錘の負荷に目を保つことが重要かもしれないところである。 調和的なスイートスポットの中では紡錘がもはや負荷を扱うことができない深さにchatter-free製粉するには、切口は十分に安定しているかもしれない。

言い換えれば、スイートスポット加工がチャッターバリアを邪魔にしないようにすると、残っている障壁は、低速で働くお店が直面している機械と工具の限界です。

工作機械のユーザーは、プロセスがどのようなスピンドル負荷を見るべきかについて、異なる意見を持っています。 安定したプロセスでは、Badrawy博士は、スピンドルを80パーセントの高い負荷で連続的に実行することができると考えています。 彼は、しかし、スピンドルの寿命のための考慮のうち、50%以下を実行することを好むお店を知っています。 これはあまりにも保守的かもしれない、と彼は言います。 急速に変化する負荷の雑談そして他のもとは紡錘が時期尚早に失敗する原因が何であるかである。 負荷が重い場合でも、安定した負荷はスピンドルの寿命を損なうべきではないと彼は言います。

実際には、高チャタリングと低チャタリング切断のスピンドル寿命の違いは印象的なことができます。 彼はかつて意図的にちょうどそれが保持するだろうどのくらい見るために、高チャッター条件で高速スピンドルを実行しました。 彼はそれがわずか三時間で失敗するようになりました。 対照的に、調和的に最適化された条件で実行されるプロセスでは、彼は高速加工が使い捨ての商品にスピンドルを回す必要があるという非常に概念を疑問視するスピンドルに対する十分な効果はほとんど見ていません。 高いrpmで実行すると、ライフサイクルが加速されますが、一部の店舗での交換頻度が示唆するほどではありません。 制御の下で雑談を使うと、彼は言う、生産の高速製粉で使用される質の紡錘は3から5年を持続できる。

関連コンテンツ

-

どのように一つのジョブショップは、タングステンに取り組んだ

この航空宇宙ジョブショップは、その専門

-

四種類の五軸マシニングセンタ

異なるマシンは、回転旅行に異なるアプローチを提供し、各デザインは、独自の強みを持っています。 ここでは、彼らが比較する方法です。

-

どのように一つの店の機械高度なセラミックス

試行錯誤の年は、適切な加工技術と組み合わせて、この会社は、アルミナ、ジルコニア、窒化ホウ素および他の高度なセラミック材料で作られたカスタムパーツを生産することができます。 主機械化の技術の1つの例は火堅くされた工作物が要求する複雑で、堅くtoleranced幾何学を作り出すのに専ら使用される5軸線のマシニングセンターです。

div