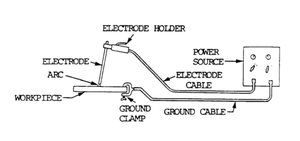

Schermato saldatura ad arco in metallo attrezzature in genere consiste in una costante corrente di alimentazione di saldatura e un elettrodo, con un elettrodo titolare, un morsetto di terra, e cavi di saldatura (noto anche come la saldatura porta) che collega i due.

Alimentazioneedit

L’alimentatore utilizzato in SMAW ha una corrente di uscita costante, assicurando che la corrente (e quindi il calore) rimanga relativamente costante, anche se la distanza dell’arco e la variazione di tensione. Questo è importante perché la maggior parte delle applicazioni di SMAW sono manuali, richiedendo che un operatore tenga la torcia. Mantenere una distanza d’arco adeguatamente costante è difficile se si utilizza invece una fonte di alimentazione a tensione costante, poiché può causare variazioni di calore drammatiche e rendere più difficile la saldatura. Tuttavia, poiché la corrente non viene mantenuta assolutamente costante, i saldatori esperti che eseguono saldature complicate possono variare la lunghezza dell’arco per causare piccole fluttuazioni nella corrente.

Il modo preferito di polarità del SMAW sistema dipende principalmente dalla elettrodo e le proprietà desiderate per la saldatura. La corrente continua con un elettrodo caricato negativamente (DCEN) provoca l’accumulo di calore sull’elettrodo, aumentando la velocità di fusione dell’elettrodo e diminuendo la profondità della saldatura. Invertire la polarità in modo che l’elettrodo sia caricato positivamente (DCEP) e il pezzo sia caricato negativamente aumenta la penetrazione della saldatura. Con la corrente alternata la polarità cambia oltre 100 volte al secondo, creando una distribuzione uniforme del calore e fornendo un equilibrio tra la velocità di fusione degli elettrodi e la penetrazione.

Tipicamente, l’apparecchiatura utilizzata per SMAW consiste in un trasformatore step-down e per i modelli a corrente continua un raddrizzatore, che converte la corrente alternata in corrente continua. Poiché la potenza normalmente fornita alla saldatrice è corrente alternata ad alta tensione, il trasformatore di saldatura viene utilizzato per ridurre la tensione e aumentare la corrente. Di conseguenza, invece di 220 V a 50 A, per esempio, la potenza fornita dal trasformatore è di circa 17-45 V a correnti fino a 600 A. Un certo numero di diversi tipi di trasformatori possono essere utilizzati per produrre questo effetto, tra cui più macchine bobina e inverter, con ciascuno utilizzando un metodo diverso per manipolare la corrente di saldatura. Il tipo a bobina multipla regola la corrente variando il numero di giri nella bobina (nei trasformatori a rubinetto) o variando la distanza tra le bobine primarie e secondarie (in bobine mobili o trasformatori a nucleo mobile). Gli inverter, che sono più piccoli e quindi più portatili, utilizzano componenti elettronici per modificare le caratteristiche attuali.

I generatori elettrici e gli alternatori sono spesso utilizzati come alimentatori portatili per saldatura, ma a causa della minore efficienza e dei maggiori costi, sono meno frequentemente utilizzati nell’industria. Anche la manutenzione tende ad essere più difficile, a causa della complessità dell’utilizzo di un motore a combustione come fonte di energia. Tuttavia, in un certo senso sono più semplici: l’uso di un raddrizzatore separato non è necessario perché possono fornire AC o DC. Tuttavia, le unità motorizzate sono più pratiche nel lavoro sul campo in cui la saldatura spesso deve essere eseguita fuori dalle porte e in luoghi in cui i saldatori di tipo trasformatore non sono utilizzabili perché non esiste una fonte di alimentazione disponibile per essere trasformata.

In alcune unità l’alternatore è essenzialmente lo stesso utilizzato nei gruppi elettrogeni portatili utilizzati per l’alimentazione di rete, modificato per produrre una corrente maggiore a una tensione inferiore ma sempre alla frequenza di rete di 50 o 60 Hz. Nelle unità di qualità superiore viene utilizzato un alternatore con più poli e fornisce corrente a una frequenza più elevata, ad esempio 400 Hz. La minore quantità di tempo che la forma d’onda ad alta frequenza trascorre vicino allo zero rende molto più facile colpire e mantenere un arco stabile rispetto ai più economici set di frequenze di rete o unità alimentate da rete a frequenza di rete.

ElectrodeEdit

La scelta dell’elettrodo per SMAW dipende da una serie di fattori, tra cui il materiale di saldatura, la saldatura di posizione e le proprietà di saldatura. L’elettrodo è rivestito in una miscela metallica chiamata flusso, che emette gas mentre si decompone per prevenire la contaminazione della saldatura, introduce disossidanti per purificare la saldatura, provoca la formazione di scorie di protezione della saldatura, migliora la stabilità dell’arco e fornisce elementi di lega per migliorare la qualità della saldatura. Gli elettrodi possono essere divisi in tre gruppi: quelli progettati per fondersi rapidamente sono chiamati elettrodi “fast—fill”, quelli progettati per solidificare rapidamente sono chiamati elettrodi “fast-freeze” e gli elettrodi intermedi vanno sotto il nome di elettrodi “fill-freeze” o “fast-follow”. Gli elettrodi fast-fill sono progettati per fondersi rapidamente in modo da massimizzare la velocità di saldatura, mentre gli elettrodi fast-freeze forniscono il metallo di apporto che si solidifica rapidamente, rendendo possibile la saldatura in una varietà di posizioni impedendo al pool di saldatura di spostarsi in modo significativo prima della solidificazione.

La composizione del nucleo dell’elettrodo è generalmente simile e talvolta identica a quella del materiale di base. Ma anche se esiste una serie di opzioni fattibili, una leggera differenza nella composizione della lega può influire fortemente sulle proprietà della saldatura risultante. Ciò è particolarmente vero per gli acciai legati come gli acciai HSLA. Allo stesso modo, elettrodi di composizioni simili a quelle dei materiali di base sono spesso utilizzati per la saldatura di materiali non ferrosi come alluminio e rame. Tuttavia, a volte è preferibile utilizzare elettrodi con materiali di base significativamente diversi dal materiale di base. Ad esempio, gli elettrodi in acciaio inossidabile vengono talvolta utilizzati per saldare due pezzi di acciaio al carbonio e vengono spesso utilizzati per saldare pezzi in acciaio inossidabile con pezzi in acciaio al carbonio.

I rivestimenti per elettrodi possono essere costituiti da una serie di composti diversi, tra cui rutilo, fluoruro di calcio, cellulosa e polvere di ferro. Gli elettrodi rutili, rivestiti con 25% -45% TiO2, sono caratterizzati da facilità d’uso e buona apparenza della saldatura risultante. Tuttavia, creano saldature ad alto contenuto di idrogeno, incoraggiando l’infragilimento e il cracking. Gli elettrodi contenenti fluoruro di calcio (CaF2), a volte noti come elettrodi basici o a basso contenuto di idrogeno, sono igroscopici e devono essere conservati in condizioni asciutte. Producono saldature forti, ma con una superficie articolare grossolana e convessa. Gli elettrodi rivestiti di cellulosa, specialmente se combinati con il rutilo, forniscono una penetrazione profonda della saldatura, ma a causa del loro elevato contenuto di umidità, devono essere utilizzate procedure speciali per prevenire un rischio eccessivo di fessurazioni. Infine, la polvere di ferro è un comune additivo di rivestimento che aumenta la velocità con cui l’elettrodo riempie il giunto di saldatura, fino a due volte più velocemente.

Per identificare diversi elettrodi, l’American Welding Society ha istituito un sistema che assegna elettrodi con un numero di quattro o cinque cifre. Gli elettrodi coperti in acciaio dolce o bassolegato portano il prefisso E, seguito dal loro numero. Le prime due o tre cifre del numero specificano la resistenza alla trazione del metallo saldato, in migliaia di sterline per pollice quadrato (ksi). La penultima cifra identifica generalmente le posizioni di saldatura consentite con l’elettrodo, in genere utilizzando i valori 1 (normalmente elettrodi a congelamento rapido, che implicano la saldatura di tutte le posizioni) e 2 (normalmente elettrodi a riempimento rapido, che implicano solo la saldatura orizzontale). La corrente di saldatura e il tipo di copertura dell’elettrodo sono specificati dalle ultime due cifre insieme. Quando applicabile, un suffisso è usato per indicare l’elemento di lega che è contribuito dall’elettrodo.

Gli elettrodi comuni includono l’E6010, un elettrodo a congelamento rapido e in tutte le posizioni con una resistenza alla trazione minima di 60 ksi (410 MPa) che viene azionato utilizzando DCEP e fornisce una penetrazione profonda della saldatura con un arco forte in grado di bruciare ruggine leggera o ossidi sul pezzo. E6011 è simile tranne il suo rivestimento di flusso permette di essere utilizzato con corrente alternata in aggiunta a DCEP. E7024 è un elettrodo di riempimento rapido, utilizzato principalmente per realizzare saldature piatte o orizzontali con AC, DCEN o DCEP. Esempi di elettrodi fill-freeze sono E6012, E6013 e E7014, che forniscono un compromesso tra velocità di saldatura elevate e saldatura in tutte le posizioni.

Variazionimodifica

Sebbene SMAW sia quasi esclusivamente un processo di saldatura ad arco manuale, esiste una notevole variazione di processo, nota come saldatura a gravità o saldatura ad arco a gravità. Serve come una versione automatizzata del tradizionale processo di saldatura ad arco metallico schermato, impiegando un portaelettrodo collegato a una barra inclinata lungo la lunghezza della saldatura. Una volta avviato, il processo continua fino a quando l’elettrodo viene esaurito, consentendo all’operatore di gestire più sistemi di saldatura a gravità. Gli elettrodi impiegati (spesso E6027 o E7024) sono rivestiti pesantemente in flusso, e sono tipicamente 71 cm (28 in) di lunghezza e circa 6,35 mm (0,25 in) di spessore. Come in SMAW manuale, viene utilizzato un alimentatore di saldatura a corrente costante, con corrente continua a polarità negativa o corrente alternata. A causa di un aumento nell’uso di processi di saldatura semiautomatica come la saldatura ad arco animato, la popolarità della saldatura a gravità è diminuita in quanto il suo vantaggio economico rispetto a tali metodi è spesso minimo. Altri metodi SMAW-correlati che sono ancora meno frequentemente utilizzati includono la saldatura petardo, un metodo automatico per fare saldature testa a testa e filetto, e saldatura ad elettrodo massiccia, un processo per la saldatura di grandi componenti o strutture che possono depositare fino a 27 kg (60 lb) di metallo saldato all’ora.