Nel 1859 Edwin Drake e E. B. Bowditch di Seneca Oil Company forato il primo spot di petrolio negli Stati Uniti a Titusville, in Pennsylvania. Il pozzo produceva circa 400 galloni di petrolio greggio, meno di dieci barili al giorno. Ben presto, pozzi simili in tutta la Pennsylvania occidentale fornivano petrolio greggio per la produzione di cherosene che era necessario per alimentare i lampioni della nazione e le lampade della casa. Il componente di ebollizione più leggero, la benzina, fu scartato, poiché non aveva mercato. Ci sono rapporti storici che la benzina” sprecata”, che era stata scaricata nei fiumi, a volte ha preso fuoco. Nel 1892 furono sviluppati i primi motori a benzina, sia per auto che per trattori: ciò fornì presto un mercato per la sostanza un tempo inutile, la benzina.

Oggi la benzina è il prodotto più importante di una tipica raffineria di petrolio: L’intero processo di raffineria è progettato per massimizzare la sua produzione. La benzina è una miscela complessa di molecole con un intervallo di ebollizione di 40-200°C (104-392°F). Per produrre vari gradi, vi è una miscelazione di molti componenti della raffineria, ognuno dei quali promuove specifiche qualità del carburante come la valutazione di ottano desiderata, la volatilità e la minimizzazione dei depositi del motore.

Qualità di ottano

Il parametro di qualità più importante per la benzina è la qualità di ottano. Il numero di ottano è una misura delle proprietà antidetonanti del carburante. Bussare in un motore a benzina è un rumore metallico rumoroso (ping), che indica un’intensità eccessiva nelle reazioni preflame. Gravi colpi possono danneggiare il motore.

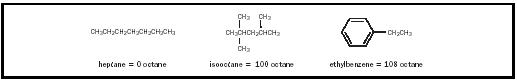

Le reazioni di preflame si verificano nei cilindri del motore quando parti del carburante si auto-avviano la combustione prima che la fiamma avanzi dalla candela. Questa combustione aggiuntiva provoca un eccessivo tasso di rilascio di energia, che è knock. La tendenza di un combustibile ad impegnarsi in reazioni preflame dipende dalla struttura delle sue molecole componenti (vedi Figura 1);

la tendenza alle reazioni preflame è elevata per gli idrocarburi a catena diritta, media per gli idrocarburi ramificati e bassa per gli aromatici.

Il numero di ottano per una benzina di prova rappresenta la percentuale in volume di isoottano (2,2,4-trimetilpentano) in un carburante di riferimento costituito dalla miscela di isoottano ed eptano che sarebbe necessaria per corrispondere alla tendenza di bussare del carburante di prova. Isoottane brucia con un minimo bussare e viene dato un numero di ottano di 100. Questo è in contrasto con l’eptano, che brucia con molto bussare e viene dato un numero di ottano di 0. Pertanto, una benzina che brucia con la stessa quantità di colpi di una miscela di 92 per cento di isoottano e 8 per cento di eptano è classificata come benzina a 92 ottani.

I valori di ottano della benzina possono essere aumentati con l’aggiunta di piccole quantità di agenti antidetonanti. Il primo agente antiknock di successo commerciale, tetraethyllead (TEL), è stato sviluppato nel 1920. TEL è stato utilizzato per promuovere lo sviluppo di una maggiore efficienza, motori a compressione più elevati. Tuttavia, TEL è altamente tossico e avvelena i convertitori catalitici. Dal 1974 tutti i nuovi motori automobilistici statunitensi hanno utilizzato convertitori catalitici per ridurre le emissioni di scarico.

Metil t-butil etere (MTBE) è stato l’agente antidetonante di scelta per la benzina senza piombo. MTBE fornisce alta qualità ottano con bassa volatilità ed è facilmente solubile in benzina. Tuttavia, la perdita di benzina dai serbatoi di stoccaggio sotterranei ha portato alla rilevazione di MTBE nell’acqua potabile di diverse aree urbane. Ciò ha spinto lo stato della California a ordinare la rimozione di MTBE dalla benzina della California entro il 2003.

Gli alcoli hanno anche trovato uso come potenziatori di ottano. A concentrazioni più elevate gli alcoli possono essere usati come estensori di benzina, diminuendo così la nostra dipendenza dal petrolio greggio importato. Una parte significativa di tutti gli Stati Uniti si ritiene che la benzina commercializzata contenga etanolo.

Additivi per benzina

Tracce di olefine e diolefine presenti nella benzina sono soggette a reazione con l’ossigeno disciolto nella benzina. Questo processo è indicato come autossidazione e comporta una reazione a catena radicale che può incorporare ossigeno

nell’olefina e può anche promuovere un aumento delle dimensioni molecolari tramite reazioni di polimerizzazione. Il risultato finale di questo complesso processo è la formazione di depositi e gengive che possono bloccare i filtri del carburante e interferire con la misurazione del carburante e dell’aria nel carburatore. Ciò può comportare prestazioni del motore avverse. Gli additivi vengono spesso aggiunti alla benzina per affrontare la stabilità ossidativa e altre questioni; includono antiossidanti, disattivatori di metalli e detergenti.

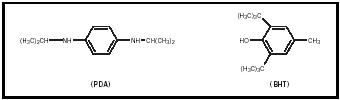

Gli antiossidanti sono additivi che minimizzano le reazioni di autossidazione. Funzionano come donatori di atomi di idrogeno che fermano il processo di ossidazione a catena delle olefine. I due diversi tipi di antiossidanti utilizzati nella benzina sono fenilendiammine (PDA) e fenoli ostacolati (come BHT).

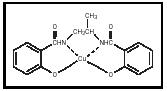

Tracce di composti metallici solubili, in particolare rame, catalizzano la degradazione ossidativa della benzina favorendo la formazione di gengive e depositi. I disattivatori del metallo superano questo problema chelando il metallo e rendendolo inattivo. Il disattivatore metallico più utilizzato è N, N ‘ – disalicilidene-1,2-propandiammina, il cui complesso di rame è mostrato in Figura 3.

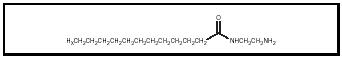

I detergenti riducono al minimo i depositi del sistema di alimentazione a basse concentrazioni e ad alte concentrazioni possono rimuovere i depositi già formati. I detergenti sono molecole che hanno un gruppo terminale altamente polare e una coda di idrocarburi non polare. Un detergente di tipo amminico ammidico convenzionale è mostrato in Figura 4.

Presumibilmente, i gruppi polari nel detergente si attaccano alle superfici metalliche e ai depositi polari su queste superfici. Le code non polari di queste molecole “sporgono” nel carburante in modo tale che sulla superficie metallica si formi un film monomolecolare, impedendo la deposizione e l’aggregazione delle particelle. Si ritiene inoltre che questo processo solubilizzi eventuali depositi già presenti sulla superficie metallica. Si ritiene inoltre che il monostrato detergente impedisca l’accumulo di ghiaccio sulle superfici del carburatore durante l’inverno. Pertanto, i detergenti possono anche funzionare come additivi antighiaccio.

Produzione di benzina

La produzione di benzina inizia con la dissalazione del petrolio greggio viscoso. I sali ed i metalli nel petrolio greggio promuovono i catalizzatori di elaborazione del veleno e della corrosione. Così, il petrolio greggio viene riscaldato (per diminuire la viscosità) ed estratto con acqua per rimuovere i sali e metalli. Spesso questo processo si traduce nella formazione di una miscela olio/acqua denominata emulsione (sospensione). Questa emulsione è tipicamente rotta dall’aggiunta di un tensioattivo chimico (demulsionante) che promuove la separazione degli strati discreti dell’acqua e dell’olio. Dopo la separazione dello strato acquoso, l’olio viene riscaldato a circa 400 o C (752 o F): Questo converte l’olio in prodotti gassosi e aumenta la fluidità del liquido rimanente. In questa forma, la miscela gassosa entra nella colonna di frazionamento, dove il processo di distillazione frazionata atmosferica separa il petrolio greggio in diversi componenti basati sul punto di ebollizione.

Le frazioni di ebollizione più leggere sono molecole che sono gas in condizioni ambientali: metano, etano, propano, butano e olefine derivati da questi composti. Gli usi per questo flusso di distillato includono la combustione come combustibile presso la raffineria; come scorte di mangimi petrolchimici; o la trasformazione in gas di petrolio liquefatto (GPL). Ci sono altri tre principali flussi di distillato raccolti durante la distillazione atmosferica: la frazione di nafta, che ha un intervallo di ebollizione compreso tra 30 e 180°C (86-356°F); la frazione di cherosene, che distilla tra 180 e 240°C (356-464°F); e la frazione di gasolio, che distilla tra 240 e 355°C (464-671°F).

Al fine di soddisfare le attuali normative ambientali per il contenuto di zolfo nei prodotti combustibili, i flussi di tre distillati sono sottoposti al processo di idrodesolforazione. In presenza di un catalizzatore , i distillati vengono riscaldati in presenza di idrogeno per ridurre vari composti organosolfuro a composti organici semplici e H 2 S. L’idrogeno necessario per questo processo è un sottoprodotto del processo di reforming catalitico. Il prodotto H 2 S può essere facilmente rimosso. In questo processo il raffinatore può controllare il numero di ottano dello stock di miscelazione della benzina. Riscaldando la frazione di nafta in presenza di un catalizzatore di platino appositamente progettato, gli idrocarburi a catena retta vengono ciclizzati e gli idrocarburi ciclici saturi vengono convertiti in composti aromatici. Inoltre, questo processo converte gli idrocarburi a catena retta in idrocarburi ramificati. Il reforming catalitico facilita la produzione di scorte di miscelazione di benzina con valori di ottano da 90 a 100+.

Ridistillando il residuo atmosferico ad una temperatura inferiore a 400°C (752°F) sotto vuoto si produce un gasolio sotto vuoto. In genere, il gasolio sotto vuoto viene sottoposto a cracking catalitico fluido (FCC) per produrre liquidi a bassa ebollizione che possono essere miscelati per produrre benzina. Ciò si ottiene rompendo grandi molecole del gasolio sotto vuoto in molecole più piccole e a bassa ebollizione. Un importante componente di miscelazione della benzina che può essere prodotto in questo modo è l’alchilato. È una miscela di idrocarburi altamente ramificati prodotta dalla reazione acido-catalizzata di isobutene e idrocarburi olefinici leggeri. L’alchilato è un prezioso componente di miscelazione a causa della sua alta qualità di ottano e dell’assenza di aromatici o olefine, che possono portare a problemi di stabilità ambientale e ossidativa.

Il Clean Air Act del 1990 richiedeva all’Environmental Protection Agency (EPA) di emanare regolamenti che richiedevano che la benzina fosse “riformulata”, con conseguenti riduzioni significative delle emissioni dei veicoli di inquinanti atmosferici tossici e che formavano ozono. Questa benzina più pulita è chiamata benzina riformulata (RFG). RFG è richiesto nelle nove principali aree metropolitane degli Stati Uniti che hanno i peggiori problemi di ozono. Inoltre, diverse altre aree con livelli di ozono superiori allo standard di salute pubblica hanno scelto volontariamente di utilizzare RFG.

L’uso di RFG diminuisce le quantità di composti organici volatili (VOC) e ossidi di azoto (NO x ) nell’atmosfera che reagiscono in presenza di luce solare per produrre ozono, una componente importante dello smog. I veicoli rilasciano anche emissioni tossiche, una delle quali (benzene) è un noto cancerogeno.

RFG contiene il 2% in peso di additivi di ossigeno (ossigenati), come MTBE o etanolo. Gli ossigenati aumentano l’efficienza di combustione della benzina, riducendo le emissioni di monossido di carbonio dei veicoli, una grave minaccia per la salute pubblica. La comparsa di MTBE in alcune forniture idriche urbane ha portato alla legislazione in sospeso nel Congresso degli Stati Uniti per eliminare gradualmente l’uso di MTBE in RFG. L’etanolo diventerebbe quindi molto probabilmente l’ossigenato primario per il futuro RFG.

La benzina è il prodotto più importante della raffineria di petrolio. Il parametro di qualità più importante per la benzina è il suo numero di ottano. Ulteriori caratteristiche di qualità per la benzina sono controllate dall’uso di additivi, ad esempio antiossidanti, disattivatori metallici e detergenti. Miscelando vari flussi di raffineria e additivi è possibile ottenere una formulazione a benzina che minimizzi il degrado ambientale. Tale combustibile è chiamato benzina riformulata.