Gli essiccatori refrigerati sono il tipo più comune di essiccatore ad aria compressa. Rimuovono l’acqua dal flusso d’aria raffreddando l’aria a circa 3 °C (38 °F) e condensando efficacemente l’umidità in un ambiente controllato. 3 °C (38 ° F) è il limite inferiore realistico per un essiccatore refrigerato perché una temperatura più bassa corre il rischio di congelare l’acqua separata. Sono tipicamente specificati come essiccatori primari e generalmente producono una qualità dell’aria appropriata per circa il 95% di tutte le applicazioni di aria compressa.

Gli essiccatori refrigerati impiegano due scambiatori di calore, uno per aria-aria e uno per aria-refrigerazione. Tuttavia, c’è anche un singolo scambiatore di calore TRISAB che combina entrambe le funzioni. I compressori utilizzati in questo tipo di essiccatore sono solitamente di tipo ermetico e il gas più comune utilizzato è R-134a e R-410a per essiccatori d’aria più piccoli fino a 100 cfm. Gli essiccatori più vecchi e più grandi utilizzano ancora refrigeranti R-22 e R-404a. L’obiettivo di avere due scambiatori di calore è che l’aria fredda in uscita raffreddi l’aria calda in entrata e riduce le dimensioni del compressore richiesto. Allo stesso tempo, l’aumento della temperatura dell’aria in uscita impedisce la condensazione.

Alcuni produttori producono “essiccatori per cicli”. Questi immagazzinano una massa fredda che raffredda l’aria quando il compressore è SPENTO. Quando il compressore di refrigerazione funziona, la grande massa richiede molto più tempo per raffreddarsi, quindi il compressore funziona più a lungo e rimane spento più a lungo. Queste unità operano a punti di rugiada più bassi, tipicamente nell’intervallo 1,5 °C – 4,5 °C (35 °F – 40 °F). Se selezionate con il “filtro a coalescenza fredda” opzionale, queste unità possono fornire aria compressa con punti di rugiada inferiori. Gli essiccatori non ciclanti utilizzano una valvola di by pass a gas caldo per evitare che l’essiccatore si ghiacci.

Alcuni produttori producono “filtri a coalescenza fredda” posizionati all’interno dell’essiccatore nel punto della temperatura dell’aria più bassa (il punto in cui si è verificata la massima condensazione).

Gli essiccatori refrigerati sono generalmente fabbricati in due modi diversi, unità basate su Freon e unità basate su Joule-Thomson.

Essiccatori ad aria compressa refrigerati a base di freonedit

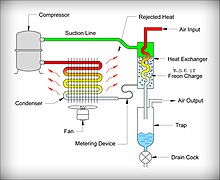

Questi essiccatori derivano il loro raffreddamento da un sistema di refrigerazione a ciclo chiuso basato su uno dei tre refrigeranti commerciali, R-22, R-134a o R410a. Il sistema di refrigerazione che questi essiccatori usano è simile ai sistemi di condizionamento d’aria domestici e commerciali. Lo schema mostrato a destra illustra un tipico essiccatore ad aria compressa refrigerato a base di Freon.

Gli essiccatori ad aria compressa refrigerati a base di freon sono generalmente costituiti da uno scambiatore di calore simile a quello raffreddato ad acqua dopo il raffreddamento. Invece di utilizzare acqua come refrigerante, liquido CFC riempie il guscio dello scambiatore di calore. Il liquido CFC viene mantenuto ad una pressione che gli consente di bollire a 3 °C (38 °F). Dopo che il CFC bolle, il vapore viene aspirato attraverso la linea di aspirazione in un compressore, che comprime il CFC ad alta pressione e ad alta temperatura. Il CFC ad alta pressione / temperatura viene raffreddato nel condensatore e si rilassa allo stato liquido. Il liquido viene reintrodotto nello scambiatore di calore tramite il dispositivo di misurazione e si forma un ciclo di refrigerazione chiuso. Quando l’aria compressa passa attraverso lo scambiatore di calore, viene raffreddata alla temperatura del CFC di ebollizione. Quando l’aria compressa viene raffreddata, perde la sua capacità di trattenere l’umidità e il vapore acqueo si condensa all’interno del tubo dello scambiatore.

Le variazioni su questo progetto di base includono unità dotate di scambiatori di riscaldamento, che hanno lo scopo di migliorare l’efficienza. In questi casi, l’aria compressa raffreddata viene riscaldata dall’aria in ingresso.

Gli essiccatori ad aria compressa refrigerati hanno tipicamente un contenuto di olio rimanente di 6 mg / m3. Gli essiccatori ad aria compressa refrigerati con filtri a coalescenza a freddo interni sono classificati per lasciare il contenuto di olio rimanente a partire da 0,008 mg / m3, che è molto inferiore ai filtri a coalescenza che si trovano a valle degli essiccatori, perché l’aria compressa raffreddata viene riscaldata dall’aria in ingresso. Essiccatori refrigeranti più grandi hanno scambiatore di calore aria-aria tra aria calda in entrata e aria refrigerata in uscita. Le nebbie di olio e acqua raffreddate si fondono molto meglio in un filtro a coalescenza alle basse temperature rispetto a uno nei vapori di olio e acqua più caldi situati a valle dello scambiatore di calore aria-aria dell’essiccatore.

Aria Compressa Filtro a Coalescenza PerformanceEdit

| Tipo | POSIZIONE | Particelle Solide, micron | PPM | mg/m3 | Temperatura, tipico |

|---|---|---|---|---|---|

| Freddo | all’Interno di | 0.01 | 0.006 | 0.008 | 36 a 42 gradi F |

| General Purpose | Dopo | 1.0 | 0.4 | 0.5 | 75 a 100 gradi F |

| Standard | Dopo | 3.0 | 3.6 | 4.0 | da 75 a 100 gradi F |

I filtri a coalescenza raccolgono liquidi e aerosol, non vapori, vedere la sezione Coalescenza meccanica di Coalescer. Nella tabella sopra, la POSIZIONE indica dove il filtro a coalescenza è relativo all’essiccatore ad aria refrigerata. 1 mg / m3 è un peso di olio in un volume d’aria ed è approssimativamente uguale a 0,83 ppm in peso.

Gli essiccatori ad alta temperatura sono dotati di un ulteriore pre-raffreddamento che rimuove il calore in eccesso tramite un sistema ad aria forzata. Queste unità sono progettate per consentire l’essiccazione efficace dell’aria compressa eccessivamente calda. Le temperature dell’aria compressa superiori a 38 ° C (100 °F) sono molto comuni nei climi meridionali, nelle operazioni minerarie, nelle acciaierie, a bordo nave, ecc. Nelle aree e nelle applicazioni che richiedono operazioni a temperature ambiente elevate, gli essiccatori ad alta temperatura sono una necessità.

Gli essiccatori a ciclo (noti anche come essiccatori a massa termica) utilizzano una massa termica, solitamente un serbatoio d’acqua, per immagazzinare l’energia prodotta dal sistema di refrigerazione. La temperatura dell’acqua controlla il sistema di refrigerazione attraverso un termostato. L’aria compressa passa attraverso la massa termica tramite uno scambiatore di calore raffreddato ad acqua. Il valore di questo tipo di configurazione è che normalmente producono risultati di raffreddamento più coerenti.

Essiccatori ad aria compressa refrigerati basati su Joule–Thompson (JT)

Gli essiccatori di tipo JT sono unità che utilizzano il flusso di aria compressa come elemento di refrigerazione. L’aria compressa ad alta pressione (150 ~ 175 PSI) viene alimentata in una valvola di riduzione della pressione sulla parte superiore dell’essiccatore. L’uscita di questa valvola (90-120 PSI) è diretta in una camera di espansione che è circondata da pareti porose. Quando l’aria si espande a una pressione inferiore, diventa fredda (in base all’effetto Joule-Thomson) e la sua capacità di trattenere l’umidità è ridotta. L’umidità viene rilasciata dall’aria sotto forma di nebbia. L’aria carica di nebbia passa quindi attraverso le pareti porose della camera. Le micro-gocce d’acqua che compongono la nebbia bagnano il materiale poroso e si raccolgono fino a formare goccioline che possono essere influenzate dalla gravità. L’acqua poi cade in una trappola e l’aria secca viaggia fino e fuori dalla porta di scarico. Lo svantaggio dell’essiccatore JT è che può essere utilizzato solo con compressori a due stadi. Questo perché un compressore a due stadi deriva la sua efficienza pompando ad alta pressione(150-175 PSI.) Questa pressione è inappropriata per l’officina e deve essere abbassata a (90-120 PSI.) L’essiccatore JT sfrutta questa caduta di pressione per rimuovere l’umidità dal flusso di aria compressa attraverso la refrigerazione intrinseca basata sull’effetto Joule-Thompson dell’aria in espansione. Sfruttando questa caduta di pressione consente a un essiccatore JT di produrre gli stessi punti di rugiada relativi prodotti dagli essiccatori a base di Freon.