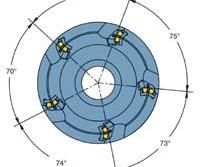

tässä kaaviossa on yksinkertaistettu kaava, joka näyttää tyypillisen vakaiden karanopeuksien kuvion. Suuremmilla nopeuksilla vaimennusvaikutukset putoavat pois, ja korkeampien leikkaussyvyyksien mahdollisuus korostuu.

vaikka yläosassa olevat kierteiset lastut saattavat olla tyypillisiä alumiinijauhatuksessa, pohjalla olevat sirut—jotka johtuvat suuremmasta tuuman per hammas-syöttönopeudesta-viittaavat siihen, että raskaampi lastu voi tarjota tehokkaamman tavan myllätä.

kun työkalu menee nurkkaan, se voi leikata 100 prosenttia halkaisijaltaan riippumatta siitä, mikä säteittäinen syvyys oli etukäteen.

Differentiaalileikkurit porrastavat leikkausreunoja epäsäännöllisesti.

Chatter on itsejännitteinen tärinä. Se johtuu työkalun värähtelyn ja pinnan aaltomaisuuden välisestä vuorovaikutuksesta. Kun värähtely ja aaltoisuus ovat harmoniassa (vasemmalla), leikkausvoima on vakio. Tämä on makea paikka. Pahinta (äärioikeisto) on, kun värähtely ja aaltoilu liikkuvat täsmälleen vastakkain.

tässä on tietoja varsinaisista leikkaustesteistä, joiden avulla suhteellisen pitkällä työkalulla varustetulle karalle (L / D = 5) saatiin optimaalinen nopeus. Makea kohta esiintyy 17 000 rpm: ssä. Kun tämä vakaa nopeus oli löydetty, tehtiin koeleikkauksia eri säteittäisillä syvyyksillä.

Tämä kaavio kuvaa osaa varsinaisen jyrsintärinän tärinäsignaalista. Kuvaaja on kuin topografinen kartta, jossa jokainen suora merkitsee jatkuvaa leikkaussyvyyttä. Nämä syvyysviivat vaihtelevat 2 mm: stä 9 mm: iin. kuvaaja osoittaa, kuinka joillakin nopeuksilla leikkaus on vakaa ja leikkausvoima on alhainen, kun taas toisilla nopeuksilla chatter hallitsee ja leikkausvoima on suuri.

Previous Next

alumiini on helpoimpia työstettäviä metalleja. Ja tänään, se tekee koneistus kilpailukykyisesti haaste.

nopeammat karanopeudet vaikuttavat kaikkiin metallin leikkaussovelluksiin, mutta nopeus muuttaa alumiinin osalta sääntöjä enemmän kuin muiden metallien osalta. Teräksissä ja kovemmissa seoksissa suurempi nopeus yhdistyy kevyeen leikkaussyvyyteen, jolloin prosessin perusrajat jäävät ennalleen. Suurin metallinpoistonopeus määräytyy edelleen työkalun ja koneen suorituskykyrajojen mukaan.

alumiini on kuitenkin ainutlaatuinen yleisimmin työstettyjen metallien joukossa siinä, että suuri karanopeus yhdistetään usein raskaisiin leikkauksiin. Tämä yhdistelmä—nopeus ja syvyys-tekee lörpöttelystä paljon merkittävämmän huolen. Tämän seurauksena kauppa, joka hamstraa alumiinia suurella karanopeudella, ei kohtaa kahta prosessirajaa, vaan kolme. Kone – ja työkalurajoitukset ovat aivan kuten aina, ja nyt on myös karan ja työkalujärjestelmän harmonisten ominaisuuksien asettama rajoittava vaikutus.

näiden harmonisten vaikutusten ensisijainen seuraus on, että huippunopeus ei ole enää paras nopeus metallinpoistonopeuden suhteen. Sen sijaan mikä tahansa jyrsintäprosessi, joka suoritetaan noin 15 000 kierrosta minuutissa tai sitä suuremmalla nopeudella, tarjoaa todennäköisesti optimaalisen karanopeuden, ”makean kohdan”, jossa leikkaus on huomattavasti vakaampi kuin suuremmilla ja pienemmillä kierrosnopeusasetuksilla. Tämä sweet spot rpm-arvo voi mahdollistaa kaksinkertaisen leikkaussyvyyden muihin nopeuksiin verrattuna. Se voi mahdollistaa kolminkertaistaa syvyys leikkaus. Siksi tehokas nopea alumiinin työstö vaatii tietyntyyppistä tietoa-perustason tärinäanalyysiä-kauppa ei ehkä ole koskaan ennen tarvinnut.

tässä artikkelissa käsitellään sitä, miten kyseinen analyysi tehdään.

takaisinmaksu—suurempi metallinpoistoaste alumiinista—ei ole koskaan ollut arvokkaampaa. Nopeus ei vain muuta tehokkaan jyrsinnän sääntöjä, vaan se myös lisää jyrsintätyön kysyntää. Nykyinen vapaus valmistaa alumiinia nopeammin on mahdollistanut sen, että monet lentokoneiden rungoissa olevat kalliit kokoonpanot on voitu korvata taloudellisesti kehittyneillä rakenteilla, jotka on työstetty yhtenä kappaleena alumiinista valmistetusta aihiosta. Monissa tapauksissa yli 90 prosenttia alkuperäisestä varastosta muuttuu siruiksi näiden osien valmistamiseksi. Siksi korkea metallinpoistoaste on niin hyödyllistä.

yksi työstökoneiden rakentaja, jolla on oma intressi auttaa kauppoja saavuttamaan nämä korkeat metallinpoistoasteet, on Cincinnatin kone. Cincinnati, Ohio, builder tarjoaa valikoiman nopeita työstökoneita alumiinin jyrsintään. Kaukana tämän valikoiman päässä on yhtiön äskettäin käyttöön otettu” Hypermach ” – linja suurnopeuksisia vaakasuoria koneita suurille lentokoneen osille. Lineaarimoottorit antavat Hypermach-malleille korkean syöttönopeuden ja korkean lineaarisen kiihtyvyyden. Karavaihtoehtoina on malli, joka tarjoaa 100 hv ja 24 000 rpm. Jotta tästä ja muista korkeamman tason koneista saataisiin mahdollisimman tehokas, on tärkeää löytää oikea nopeus jokaiselle sovellukselle.

yksi Cincinnati Machinen työntekijöistä, jotka avustavat asiakkaita tässä työssä, on pääinsinööri Sinan Badrawy, lähteenä suuri osa tästä artikkelista. Tohtori Badrawy on yksi ryhmästä, jota hän kutsuu ”dynaamiseksi Mafiaksi”, joka on pieni joukko metalliteollisuuden tutkijoita (jotka ovat useimmiten sidoksissa Floridan yliopistoon), jotka tutkivat dynaamista tärinäanalyysiä erityisesti koneistuksessa. Tässä tutkimuksessa yleisesti käytettyjä työkaluja ovat herkkä vasara, joka ”soittaa” karaa kuin kello, yhdistettynä elektronisiin antureihin, jotka kartoittavat tuloksena olevia värähtelyjä. Matemaattisia työkaluja näiden värähtelyjen analysointiin ovat numerot, jotka ovat niin kaukana luvuista, joilla sinä ja minä laskemme, että niitä kutsutaan—kirjaimellisesti—imaginaariluvuiksi.

mutta tohtori Badrawy painottaa, että työstökeskuksen makeiden pisteiden diagnosointi voidaan tehdä ilman mitään näistä työkaluista ja ilman dynamiikan tutkintoa.

esimerkiksi nykyään on olemassa ohjelmisto, joka pystyy laskemaan optimaalisen karanopeuden prosessille pelkästään kuuntelemalla chattailua tietokoneeseen kytketyn mikrofonin kautta. Tämä ohjelmisto yhdistettynä joihinkin testileikkauksiin voi paljastaa ihanteelliset työstöparametrit.

pelkkä koeleikkaus voi kuitenkin myös riittää. Kauppa löytää optimaaliset karanopeudet ja leikkaussyvyydet jo käytettävissä olevilla resursseilla. Todennäköisesti kallein investointi tulee olemaan aika koneessa.

ensimmäinen askel, sanoo tohtori Badrawy, on ymmärtää jotain tämän optimaalisen karanopeuden luonteesta.

- pulinat paljastuvat

- jossa Pulinalla on merkitystä

- yksi mielenkiintoinen höpötyksen piirre on se, että yksittäisen leikkauksen ääni, joka on otettu jollakin nopeudella, jossa pulina tapahtuu, voi sisältää tarpeeksi matemaattista tietoa, jotta voidaan määrittää, mikä olisi vakaa leikkuunopeus. Näin ollen on olemassa ohjelmistotyökaluja ja analysaattoreita, jotka käyttävät mikrofonia kuunnella leikkaus, sitten laskea optimaalinen karan nopeudet perustuu tähän tuloon. (Lisätietoja kahdesta tällaisesta tuotteesta löytyy tämän sivun yläreunasta kohdasta ”Lue lisää”.)

- Proseduurit

- käyttöikä ja kuormitus

- aiheeseen liittyvä sisältö

- miten yksi työpaikka kauppa taklasi volframia

- neljä tyyppiä Viisiakselisia työstökeskuksia

- miten yhden kaupan koneiden Advanced Ceramics

pulinat paljastuvat

saatat luulla, että jauhatuksessa pulinat syntyvät kokonaan siitä, että terät osuvat työkappaleeseen—toisin sanoen paukahtaa, ja pulina tulee tästä.

kuva on osin oikea, mutta siitä puuttuu jotain perustavanlaatuista. ”Bang bang” kuvaa pakotettua tärinää. Lörpöttely taas on itseironista värinää.

Mitä eroa? Sama kuin kitaran ja viulun ero. Kitaran ääni tulee suoraan yhdestä impulssista, joka syntyy, kun sormi nyppii kieltä. Mutta viulun ääni on jatkuva ääni, joka ruokkii kitkaa. Jousen yli kulkee Jousi, ja ääni kasvaa siitä syntyvästä harmonisesta resonanssista.

vastaavasti koneistuksessa pulinat eivät johdu ”nyppimisestä” leikkuureunoista, vaan niiden ja jo koneistetun pinnan välisestä jatkuvasta vuorovaikutuksesta. Että aiemmin koneistettu pinta on aaltomaisuus se johtuu edellisestä pass. Vaikka pinta näyttäisi peilipintaiselta, aaltomaisuus on olemassa. Leikkuureunojen tärinä, joka osuu työkappaleeseen, on yksi osa puhetta,ja tämä aaltoisuus on toinen.

makea piste on nopeus, jolla nämä kaksi komponenttia yhtyvät. Lörpöttely on pahimmillaan silloin, kun asia on päinvastoin—kun leikkuureunoista tuleva värähtely liikkuu pinnan aaltoilun peilikuvana. (Katso kaavio) värähtelyanalyysin kielessä tämä ehto on ”180 astetta pois vaiheesta.”Ihanteellinen tila (esitetty myös kaaviossa) on, kun aaltomaisuus ja leikkausvärinä ovat täysin vaiheessa. Tällä nopeudella kuormitus on vakio, leikkaus on sileä, ja työkalu voi ottaa paljon syvemmän leikkauksen ilman haittavaikutuksia. Tämä on todella makea paikka myllätä.

jossa Pulinalla on merkitystä

joka alumiinijyrsintäprosessissa, ei edes suurilla nopeuksilla ja korkeillakaan leikkaussyvyyksillä, tule esiin niin silmiinpistävän ylivertainen makea kohta. On ainakin kolme tapausta, joissa makean paikan etsiminen ei välttämättä ole tarpeen.

kahteen ensimmäiseen tapaukseen on jo viitattu. Yksi on, kun kara rpm on hyvin alhainen. Kuinka alhainen vaihtelee prosessista toiseen, mutta nopeusalueen alkupäässä luonnollinen prosessivaimennus on tarpeeksi voimakas tukahduttamaan höpinän ennen kuin se alkaa.

toinen tapaus on, kun viiltosyvyys on kevyt—sano, 0,050 tuumaa ja alle. Lörpöttely ei ole merkittävää siellä, missä leikkausvoimat ovat pienet.

lopullinen tapaus, jossa makean paikan etsiminen ei välttämättä ole tarpeen, on silloin, kun kaikki prosessissa on hyvin jäykkää. Toisin sanoen työholkki on jäykkä, karalla on korkea dynaaminen jäykkyys ja varma ote työkalunpitimeen, itse työkalunpitäjä on kompakti ja leikkuutyökalu on hyvin lyhyt. Kun kaikki nämä ehdot täyttyvät, lörpöttelyllä ei välttämättä ole suurta merkitystä, ja huippunopeus voi todellakin olla paras mahdollinen.

ongelmana on, että suurten lentokoneiden rakenneosat eivät useinkaan tarjoa mahdollisuutta käyttää lyhintä käytettävissä olevaa työkalua. Syvä tasku voi vaatia pidemmän ulottuman,ja kauemmas karasta ulottuva työkalun kärki piiskaa kauemmas, jos rupattelu alkaa. Ehkä tärkein syy, miksi löytää sweet spot mahdollistaa niin suuri prosessi parannuksia lentokoneiden koneistus työ on, että nämä osat tyypillisesti vaativat työkalut, joka on vähemmän kuin mieluiten jäykkä.

yksi mielenkiintoinen höpötyksen piirre on se, että yksittäisen leikkauksen ääni, joka on otettu jollakin nopeudella, jossa pulina tapahtuu, voi sisältää tarpeeksi matemaattista tietoa, jotta voidaan määrittää, mikä olisi vakaa leikkuunopeus. Näin ollen on olemassa ohjelmistotyökaluja ja analysaattoreita, jotka käyttävät mikrofonia kuunnella leikkaus, sitten laskea optimaalinen karan nopeudet perustuu tähän tuloon. (Lisätietoja kahdesta tällaisesta tuotteesta löytyy tämän sivun yläreunasta kohdasta ”Lue lisää”.)

toinen tapa ”ennustaa” optiminopeus on hammer-testi, jonka asiantuntijat kuten tohtori Badrawy suorittavat. Tämä testi ei vaadi leikkaamista lainkaan. Se vaatii kuitenkin ymmärrystä tärinäanalyysistä, jota ei ole saatavilla useimmissa kaupoissa.

Leikkuutestit sen sijaan nojaavat tietoon siitä, että mikä tahansa kauppa hörppii alumiinia jo hallussaan—miten jyrsintäpassi otetaan, ja miltä lörpöttely näyttää ja kuulostaa.

Kohtalaista leikkaamista voidaan kuitenkin vaatia. Seuraavaa kohtaa ei voi korostaa liikaa: harmoniset ominaisuudet eivät ole karalle luontaisia eivätkä koneelle luontaisia . . . mutta sen sijaan ovat tyypillisiä koko järjestelmän Kara + työkalunpitimen + työkalu + työkalu gage pituus. Muuta jokin näistä komponenteista, ja sinulla on erilainen järjestelmä, jolle on löydettävä eri optimaaliset leikkausparametrit.

tämän seurauksena jokainen eri työkalurakenne vaatii oman analyysinsä.

tämä tarkoittaa, että saatat käyttää liikaa työkaluja. Jos aiot ottaa täyden hyödyn harmonisista makeista kohdista omassa alumiinijyrsintäprosessissasi, voi olla tarpeen vähentää käytettävissä olevien työkalujen valikoimaa vain rajoittaaksesi vaaditun testauksen määrää.

näin varmasti kävi Boeingin laitoksessa, joka sitoutui kulkemaan harmonisesti optimoiduilla nopeuksilla. Ohjelmoijat, jotka lähettävät työtä tähän kauppaan, valitsivat työkalut omien mieltymystensä mukaan. Makeiden paikkojen hyödyntäminen vaati heitä sen sijaan valitsemaan työkaluja yhteiseltä listalta. Tämä oli luettelo kaikista työkalun, työkalunpitimen ja karan yhdistelmistä, joille makea kohta oli löytynyt.

Oman testisi pitäisi tallentaa tämä sama tieto. Kirjaa ylös esimerkiksi käytetty Kara. Tarpeettomilla koneilla varustetut kaupat saavat tässä tauon, koska identtisillä koneilla voidaan olettaa olevan identtiset (tai ainakin riittävän samanlaiset) harmoniset ominaisuudet.

kirjaa myös työkalun ja työkalunpitimen tyyli sekä pituus, johon työkalu on kiinnitetty, jos tämä pituus voi vaihdella.

oppimasi tiedot pätevät vasta, kun yhdistät tämän saman yhdistelmän uudelleen.

näin löydät optimaaliset leikkausparametrit juuri tälle järjestelmälle:

Proseduurit

suurin karanopeus on yhtä hyvä lähtökohta kuin mikä tahansa, joten myllää ohitus huippunopeudella.

Lastukuormalla ei ole väliä. Varsinaisessa tuotannon koneistuksessa sirukuorman valinta on erittäin merkittävä (katso alla oleva Sirukuorma), mutta koska sirukuorma ei vaikuta harmonisiin vaikutuksiin, mikä tahansa kohtuullinen arvo tekee testauksen aikana niin kauan kuin samaa sirukuormaa käytetään jokaiseen leikkaukseen.

säteittäiselle leikkaussyvyydelle valitaan mielivaltainen arvo, joka pysyy vakiona, kunnes makea kohta löytyy—esimerkiksi 50 prosenttia leikkurin halkaisijasta.

aksiaalisen leikkaussyvyyden osalta käynnistetään valo ja jatketaan suurentamista, kunnes kohina alkaa. Aloita esimerkiksi 0,10 tuumasta, ja jos tällä aksiaalisella syvyydellä ei ole pulinaa, ota ohituksia 0,15, 0,20 ja niin edelleen, kunnes pulinat tapahtuvat.

suurimmalle ennen puhumista saavutetulle syvyydelle lasketaan metallin poistonopeus. MRR on syöttönopeus × aksiaalinen leikkaussyvyys × säteittäinen leikkaussyvyys.

voi olla hyödyllistä huomata myös karakuormitus. MRR ja karakuorma auttavat sinua vertaamaan parasta, mitä kone pystyi tekemään tällä nopeudella, parhaaseen, mitä se voi tehdä muilla nopeuksilla.

nyt vähennä karanopeutta 1 000 rpm ja noudata samaa menettelyä uudelleen. Kone voi toimia paremmin tällä nopeudella, tai se voi toimia huonommin. Kummassakin tapauksessa MRR-ja karakuormitus kirjataan uudelleen suurimmalla lörpöttämättömällä aksiaalisyvyydellä.

kun jatkat testaamista, todennäköisesti löydät jonkin karanopeuden, jolla on mahdollista ottaa paljon syvempiä leikkauksia ilman höpinää. Tiedät, että olet löytänyt makean kohdan, jos suorituskyky on merkittävästi parempi tällä nopeudella kuin nopeuksilla sekä 1000 rpm nopeammin että 1000 rpm hitaammin. Tämä makea kohta on luultavasti—mutta ei varmasti-nopeus, jolla haluat kone.

Tarkista metallinpoistonopeudet varmuuden vuoksi. Nopeus, joka antaa parhaan MRR on nopeus, jolla haluat juosta.

nyt on aika vaihdella säteittäistä viiltosyvyyttä. Toimi valitulla nopeudella eri säteittäisillä syvyyksillä simuloidaksesi erilaisia viiltoja, joita tämä työkalu voi kestää. Hyvä yhdistelmä voisi olla ajaa 25, 50 ja 100 prosenttia leikkurin halkaisija—edustaa viimeistely, rouhinta ja pisto leikkauksia, vastaavasti. Jokainen säteittäinen syvyys mahdollistaa eri aksiaalisen syvyyden. Tee koeleikkaus kunkin vakaan aksiaalisen enimmäissyvyyden määrittämiseksi.

tämän järjestelmän testaus on nyt päättynyt. Aseistettu näitä tietoja, ohjelmoijat voivat tietää tarkalleen, mitä nopeutta ja mitä syvyyksiä leikata määrittää, kun he vaativat tätä yhdistelmää koneen, työkalunpitimen ja leikkuri.

käyttöikä ja kuormitus

ohjelmistotyökalu tai analysaattori, joka voi nollata oikean karanopeuden, voi säästää tämän nopeuden metsästämiseen tarvittavan ajan ja materiaalin laskemalla siihen nopeusalueen huipulta. Analysaattorinkin kanssa on kuitenkin vielä tehtävä testileikkauksia eri syvyyksissä, jotta voidaan määrittää, kuinka syvälle kone voi leikata tällä nopeudella.

tässä testauksen osassa—syvempien ja syvempien viiltojen ottamisessa—karakuormituksen tarkkailu voi olla tärkeää. Harmonisessa makeassa kohdassa leikkaus voi olla riittävän vakaa jauhamaan lörpöttelemättä jopa niin syvälle, että Kara ei enää kestä kuormaa.

toisin sanoen, kun sweet spot-koneistus siirtää chatter-esteen pois tieltä, jäljelle jäävät esteet ovat niitä kone-ja työkalurajoja, joita pienemmillä nopeuksilla työskentelevät kaupat ovat kohdanneet koko ajan.

eri työstökoneiden käyttäjillä on erilaisia käsityksiä siitä, mitä karakuormaa prosessin tulisi antaa nähdä. Vakaassa prosessissa tohtori Badrawy uskoo, että karan voidaan antaa käydä jatkuvasti jopa 80 prosentin kuormituksella. Hän kuitenkin tietää kauppoja, jotka mieluummin juoksevat enintään 50 prosenttia pois vastikkeesta karan elämästä. Tämä voi olla liian konservatiivista, hän sanoo. Lörpöttely ja muut nopeasti vaihtelevien kuormien lähteet saavat spindlet pettämään ennenaikaisesti. Tasaisen kuorman—vaikka taakka olisi raskas-ei pitäisi haitata karan elämää, hän sanoo.

itse asiassa karan eliniän ero korkea-ja matalalahkeisen katkaisun välillä voi olla silmiinpistävä. Kerran hän ajoi tahallaan kovaa vauhtirataa kovavauhtisissa olosuhteissa vain nähdäkseen, kuinka kauan se kestää. Hän sai sen epäonnistumaan vain kolmessa tunnissa. Sitä vastoin harmonisesti optimoiduissa olosuhteissa suoritetuissa prosesseissa hän on nähnyt niin vähän vaikutusta karaan, että hän kyseenalaistaa ajatuksen siitä, että nopea koneistus muuttaa karan kertakäyttöiseksi hyödykkeeksi. Suurilla kierrosluvuilla ajaminen Kyllä nopeuttaa elinkaarta, mutta ei niin paljon kuin joidenkin kauppojen vaihtotiheys antaisi ymmärtää. Hän sanoo, että kun höpötys on hallinnassa, tuotannossa käytettävä laadukas kara voi kestää 3-5 vuotta.

aiheeseen liittyvä sisältö

-

miten yksi työpaikka kauppa taklasi volframia

kun tämä ilmailu-ja avaruustyökauppa keskittyi volframiseosten ja muiden raskasmetallien työstöön erikoisalanaan, sillä täytyi olla työstökone, leikkurit, työholding ja prosessiosaaminen menestyäkseen.

-

miten yhden kaupan koneiden Advanced Ceramics

vuosien yritys ja erehdys yhdistettynä asianmukaiseen työstötekniikkaan mahdollistavat tämän yrityksen valmistaa mukautettuja osia alumiinioksidista, zirkoniasta, boorinitridistä ja muista kehittyneistä keraamisista materiaaleista. Yksi esimerkki keskeisestä työstötekniikasta on viisiakselinen työstökeskus, jota käytetään yksinomaan tuottamaan palokarkaistujen työkappaleiden vaatimaa monimutkaista, tiukasti siedettyä geometriaa.

neljä tyyppiä Viisiakselisia työstökeskuksia

eri koneet tarjoavat erilaisia lähestymistapoja pyörimismatkaan, ja jokaisella rakenteella on omat vahvuutensa. Näin he vertaavat.